Die Wahl des richtigen Schüttgutfördersystems

Startseite " Blog "Die Wahl des richtigen Fördersystems

Was der Leitfaden enthält

Ihr Fördersystem trägt entscheidend zum Erfolg und zur Rentabilität Ihrer Anlage bei. Ingenieure und Integratoren haben immer mehr Möglichkeiten, die Handhabung von Pulver und Granulat zu optimieren. Mit der Auswahl kommen Chancen - und Risiken.

Because material properties and operational demands influence the efficacy of each conveying system, there’s no one-size-fits-all solution. Balancing the needs for efficiency, safety and cost – while considering process line complexity and future growth – is the key to making the right decision about the conveyor you use for bulk material handling.

So what should you consider when choosing a bulk material handling equipment for powders and granules? How do you know if you should use a belt conveyor, a screw conveyor, or a drag chain conveyor? Is a pneumatic conveyor positioned to support your plant better than a bucket elevator? How does an aero- mechanical conveyor stack up against a flexible auger conveyor? This guide was developed to help you answer those questions and make an informed decision about the different types of conveyors used for modern powder and granules handling.

1. Verstehen Sie Ihr Material

1.1 Materialeigenschaften

Pulver und Granulate gibt es in einer Vielzahl von Größen und Eigenschaften. Unabhängig davon, ob Ihr Material frei fließt, zum Verkleben neigt oder zur Entmischung neigt, das Verständnis der inhärenten Eigenschaften Ihres Schüttguts ebnet den Weg für eine erfolgreiche Beförderung.

Auf die Größe kommt es an

Die Größe der Partikel in Ihrem Material bestimmt die Geschwindigkeit des Förderers, die Kapazität und sogar die Art der verwendeten Maschinen. Feine Partikel können zum Beispiel leicht in der Luft schweben oder sich verflüssigen, was andere Herausforderungen mit sich bringt als Partikel, die zum Verklumpen neigen. Größere Granulate, wie Nüsse oder Perlen, erfordern möglicherweise Systeme, die ihr Gewicht bewältigen und Bruch vermeiden können.

Jenseits grundlegender Merkmale

Welchen Herausforderungen sehen sich Anlagen bei der Förderung von Pulvern und Granulaten gegenüber?

- Abrasive Materialien: In Betrieben, die mit abrasiven Materialien umgehen, können die Komponenten schnell verschleißen, was zu hohen laufenden Kosten führt. Achten Sie auf abnutzungsresistente Förderer, um Langlebigkeit zu gewährleisten und die Wartungskosten zu senken.

- Flüssige und frei fließende Materialien: Diese Materialien können sich schnell bewegen, was manchmal zu Überlauf oder geschwindigkeitsbedingten Problemen führt. Genaue Geschwindigkeitskontrollen und Barrieren können erforderlich sein.

- Hygroskopische Materialien: Die Umweltbedingungen beeinflussen die Handhabung von hygroskopischen Pulvern. Hohe Luftfeuchtigkeit wirkt sich auf die Fließeigenschaften aus, was zu einer verstärkten internen Ablagerung führt. Die Reinigbarkeit wird zu einem wichtigen Faktor, wenn Sie hygroskopische Materialien transportieren.

- Kohäsive Materialien: Das Verkleben und Verklumpen von Materialien kann zu Verstopfungen oder ungleichmäßigem Fluss führen. Mit Vibrations- oder Rührwerkselementen in Ihrem Fördersystem können Sie eine gleichmäßige Bewegung Ihrer Schüttgüter sicherstellen.

- Zerbrechliche Materialien: Beim Umgang mit brüchigen Materialien werden die Integration des Förderers, die Anordnung und die Gestaltung der Ein- und Auslaufschächte oft übersehen, da sie am meisten zur Beschädigung der Partikel beitragen. Gummigefütterte Rutschen, spiralförmige Ausläufe zum Boden des Trichters, um den Aufprall im freien Fall zu verhindern, und strömungsgesteuerte Zuführungen verringern die Beschädigung der Partikel erheblich.

- Gefährliche Stäube: Wenn das Material potenziell gefährliche oder giftige Stäube enthält, ist die Eindämmung von entscheidender Bedeutung. Dies schützt sowohl die Umwelt als auch die Gesundheit der Arbeitnehmer. Achten Sie auf Filter und Absaugtechnik.

- Feuchtigkeitsgehalt: Selbst bei trockenen Materialien kann noch etwas Feuchtigkeit vorhanden sein. Materialien mit höherem Feuchtigkeitsgehalt können klebrig werden oder verklumpen. Suchen Sie nach Fördersystemen, mit denen Sie diese Materialien konditionieren können, bevor sie in Ihre Prozesslinie gelangen.

- Mögliche Agglomerate: Wenn Ihr Material dazu neigt, Klumpen oder Agglomerate zu bilden, benötigen Sie ein System, das diese aufbrechen kann, um einen reibungslosen Förderprozess zu gewährleisten.

- Gemischte Mischungen: Gemische und Mischungen stellen eine besondere Herausforderung dar, insbesondere wenn sie aus unterschiedlichen Dichten, Partikelgrößen oder Handhabungseigenschaften bestehen. Stellen Sie sicher, dass Ihr Produkt in demselben Verhältnis und mit derselben Mischungsintegrität entladen wird, wie es der Maschine zugeführt wurde.

2. Definieren Sie Ihre betrieblichen Anforderungen

2.1 Durchsatzvolumen

Jeder Produktionsprozess hat ein Ziel für die Durchsatzleistung. Ihr Fördersystem sollte die zum Erreichen dieser Ziele erforderliche Fördergeschwindigkeit aufweisen. Bevor Sie sich für ein Fördersystem entscheiden, sollten Sie die Menge an Trockenpulver oder Granulat bestimmen, die Sie in einer bestimmten Zeit - stündlich, täglich oder wöchentlich - bewegen wollen. Dies hilft bei der Auswahl eines Förderers mit der richtigen Kapazität, um Engpässe oder Unterauslastung zu vermeiden. Berücksichtigen Sie mögliche Kapazitätssteigerungen und stellen Sie sicher, dass das von Ihnen gewählte Förderband diese Anforderungen erfüllen kann.

2.2 Aufbau des Systems

Jede Einrichtung verfügt über einen einzigartigen räumlichen Grundriss. Manche haben viel horizontalen Platz, aber nur eine begrenzte vertikale Höhe, während bei anderen genau das Gegenteil der Fall ist. Bei Industriebetrieben kann die Systemauslegung eine größere Herausforderung darstellen, insbesondere wenn die Anlage alt ist oder schnell wächst. In diesem Fall sollten Sie ein Fördersystem finden , das auch auf engem Raum funktioniert oder über eine mobile Einheit verfügt.

Navigieren in räumlichen Zwängen

In Räumen mit begrenztem horizontalen Spielraum sind Vertikalförderer wie das Becherwerk möglicherweise besser geeignet. Umgekehrt können weitläufige Räume von längeren, horizontalen Förderern wie Rohrkettenförderern profitieren. Es ist wichtig, andere Infrastrukturen wie Bunker, Silos oder Maschinen, mit denen das Förderband verbunden ist, zu berücksichtigen.

Vertikale vs. horizontale Bewegung

Der Transport von Materialien entlang einer horizontalen Strecke bietet oft eine breitere Palette von Förderoptionen. Da weniger Gravitationseinschränkungen zu berücksichtigen sind, können viele Förderertypen die Aufgabe effizient bewältigen, je nach Entfernung und Durchsatz.

Andererseits stellt die Senkrechtförderung eine besondere Herausforderung dar. Das Anheben von Materialien, insbesondere bei hohen Durchsätzen, schränkt die Liste der geeigneten Förderoptionen ein.

3. Umwelt- und Sicherheitserwägungen

Die Vernachlässigung von Umwelt- und Sicherheitsaspekten kann in Ihrem Schüttgutbetrieb fatale Folgen haben, sowohl in Bezug auf die Sicherheit der Mitarbeiter als auch auf die Betriebskosten. Unternehmen konzentrieren sich zunehmend auf ESG, so dass die Umweltauswirkungen Ihres Werks wahrscheinlich auf den Prüfstand kommen werden, wenn dies nicht bereits geschehen ist. Ein proaktiver Umgang mit diesen Faktoren gewährleistet ein sicheres Arbeitsumfeld, trägt zur betrieblichen Effizienz bei und unterstützt die Einhaltung von Vorschriften.

3.1 Staub- und Emissionskontrolle in Förderanlagen

Aufgrund der Beschaffenheit von Pulvern und Granulaten sind Staub und Emissionen unvermeidliche Feinde. Mit Voraussicht und strategischer Planung lassen sich ihre negativen Auswirkungen eindämmen.

Strategien zur Minimierung der Umweltauswirkungen

Die Einführung wirksamer Staubabsaug- und Luftfiltersysteme reduziert die in der Luft befindlichen Partikel. Diese Systeme sorgen für einen saubereren Luftausstoß, erfüllen Umweltstandards und reduzieren mögliche externe Verunreinigungen.

Das Gebot der Systemabdichtung

Ein gut abgedichtetes Fördersystem minimiert den Austritt von Pulvern oder Granulaten während des Materialtransports und verhindert so Verschwendung und Umweltverschmutzung. Dichtungen, Dichtungsringe und Einfassungen sind wichtige Komponenten, um die Eindämmung zu gewährleisten. Regelmäßige Inspektionen und Wartung sind unerlässlich, um sicherzustellen, dass die Dichtungen nicht beschädigt sind, was durch normalen Verschleiß geschehen kann.

3.2 Sicherheit der Arbeitnehmer

Der Sicherheit der Arbeitnehmer Vorrang zu geben, ist nicht nur eine moralische Verpflichtung, sondern auch eine solide Geschäftsstrategie.

Gewährleistung der Betriebssicherheit

Funktionen wie Not-Aus-Mechanismen, Handläufe, Schutzvorrichtungen und Verriegelungssysteme verhindern mögliche Unfälle. Darüber hinaus sorgt eine klare Beschilderung aller Maschinen und Geräte in Ihrem Fördersystem dafür, dass die Bediener über Betriebsverfahren und potenzielle Gefahren informiert und wachsam sind.

Zugang und Instandhaltung

Ein einfacher Zugang zum Fördersystem für Wartungs- und Inspektionszwecke kann die Ausfallzeiten erheblich reduzieren und den allgemeinen Zustand des Systems verbessern. Wenn die beförderten Materialien ein Gesundheitsrisiko darstellen, ist es wichtig, die Exposition des Bedieners zu begrenzen. Dies kann durch geschlossene Systeme, persönliche Schutzausrüstung (PSA) und eine angemessene Schulung der Mitarbeiter im Umgang mit solchen Materialien erreicht werden.

3.3 Gefährliche Zoneneinteilung

Trockene Pulver, insbesondere organische, können ein Explosionsrisiko darstellen und scheinbar harmlose Vorgänge in potenzielle Gefahren verwandeln.

Definition von Explosionsrisiken

Vor der Auswahl eines Fördersystems ist es wichtig, eine gründliche Risikobewertung durchzuführen, um die Gefahr einer Staubexplosion zu ermitteln. Das Erkennen der Mindestzündenergie (MIE) der Materialien und anderer brennbarer Grenzwerte sowie das Vorhandensein von Zündquellen sind bei dieser Analyse von zentraler Bedeutung.

Einhaltung der ATEX- oder IECEx-Normen

Wenn Explosionsgefahren bestehen, ist die Einhaltung weltweit anerkannter Normen wie ATEX (in Europa) oder IECEx (international) nicht verhandelbar. Diese Normen enthalten Richtlinien für Geräte und Schutzsysteme, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind. Wenn Sie sicherstellen, dass Ihr Fördersystem diese Normen einhält, garantiert dies nicht nur Sicherheit, sondern stärkt auch das Vertrauen der Beteiligten.

3.4 ESG-Einhaltung

Umwelt-, Sozial- und Governance-Initiativen (ESG) werden immer mehr zum Standard in der Wirtschaft. Von den Herstellern wird mehr Transparenz darüber verlangt, wie sie die Umwelt beeinflussen und welche natürlichen Ressourcen sie verbrauchen. Stellen Sie sicher, dass der OEM Ihres Fördersystems zu Ihrer ESG-Reife beiträgt und die ESG-/Nachhaltigkeitsziele Ihrer Lieferkette unterstützt.

4. Fördertechniken und Eignung

Wenn es um die Förderung von Schüttgütern in Form von Pulvern und Granulaten geht, gibt es keine Einheitsgröße für alle. Verschiedene Fördertechnologien haben unterschiedliche Vorteile, Einschränkungen und optimale Einsatzszenarien. Wenn Sie die Nuancen der verschiedenen Fördertechnologien verstehen, können Sie die beste Lösung für Ihre spezifische Anwendung finden.

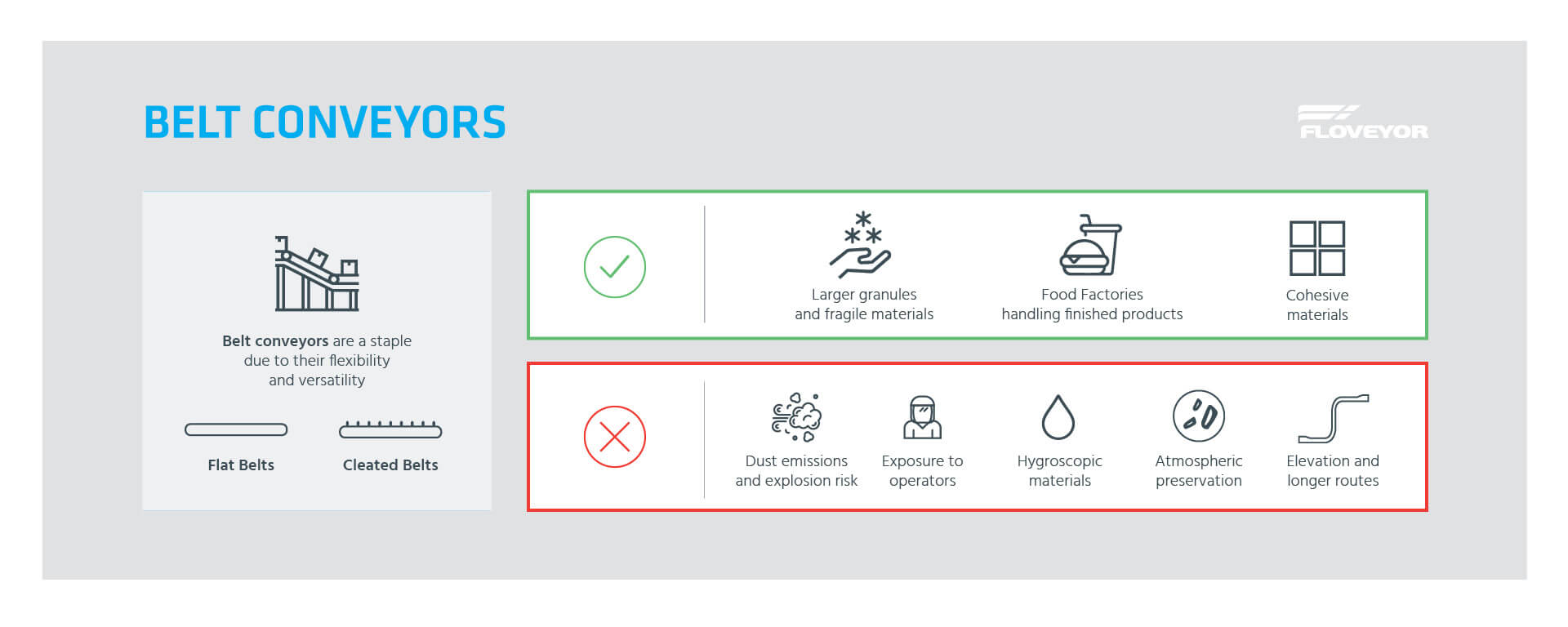

4.1 Bandförderer

The belt conveyor is a staple in many industries due to its simplicity and versatility. There are two main types of belt conveyors.

Typen: Flach oder geriffelt

- Flachriemen bieten eine glatte Oberfläche für den Materialtransport. Sie können mit verschiedenen Zubehörteilen, wie z. B. Abstreifern, kombiniert werden, um bestimmte Materialien zu fördern.

- Stollengurte verfügen über erhöhte Abschnitte oder Stollen, die das Material auf industriellen Förderbändern halten. Stollengurte sind besonders vorteilhaft bei Steigungen oder besonderen Materialeigenschaften, z. B. bei runden Gegenständen, die beim Transport leicht rollen könnten.

Geeignet für:

- Größere Granulate, Flocken, zerbrechliche Formen: Die kontinuierliche Oberfläche des Förderbandes sorgt dafür, dass diese Materialien nur minimal brechen und sich zersetzen.

- Lebensmittelfabriken, die Fertigprodukte transportieren: In Lebensmittelbetrieben, vor allem bei größeren Lebensmitteln, wird der Gurtförderer wegen seiner schonenden Behandlung von Schüttgut oft bevorzugt.

- Zusammenhängende, agglomerierende Materialien: Mit Abstreifern ausgerüstete Flachbänder können Materialien, die zum Verkleben oder Verklumpen neigen, effektiv behandeln.

Besorgnis:

- Staubemissionen: Die offene Bauweise schränkt die Einsatzmöglichkeiten von Förderbändern ein, so dass es zu Staubemissionen kommen kann, insbesondere beim Transport von feinem Pulver.

- Exposition des Bedienpersonals: Aufgrund der offenen Bauweise von Förderbändern sind die beförderten Materialien zugänglich, so dass sich diese Art von Förderband nicht für Gefahrstoffe eignet, die ein Gesundheitsrisiko darstellen können.

- Hygroskopische Materialien: Förderbänder sind nicht ideal für Materialien, die Feuchtigkeit absorbieren, es sei denn, sie werden in einer kontrollierten Umgebung eingesetzt.

- Staubexplosionsrisiken: Angesichts des Expositionsniveaus werden Materialien, die zu Staubexplosionen neigen, nicht für Förderbänder empfohlen.

- Schutz vor der Atmosphäre: Für Materialien, die empfindlich auf äußere Umwelteinflüsse wie Feuchtigkeit reagieren, bietet ein Förderbandsystem möglicherweise nicht den gewünschten Schutz.

- Materialerhöhung und längere Strecken: Die Konstruktion von Förderbändern schränkt ihre Fähigkeit ein, Material vertikal anzuheben oder längere, komplexe Strecken zu bewältigen.

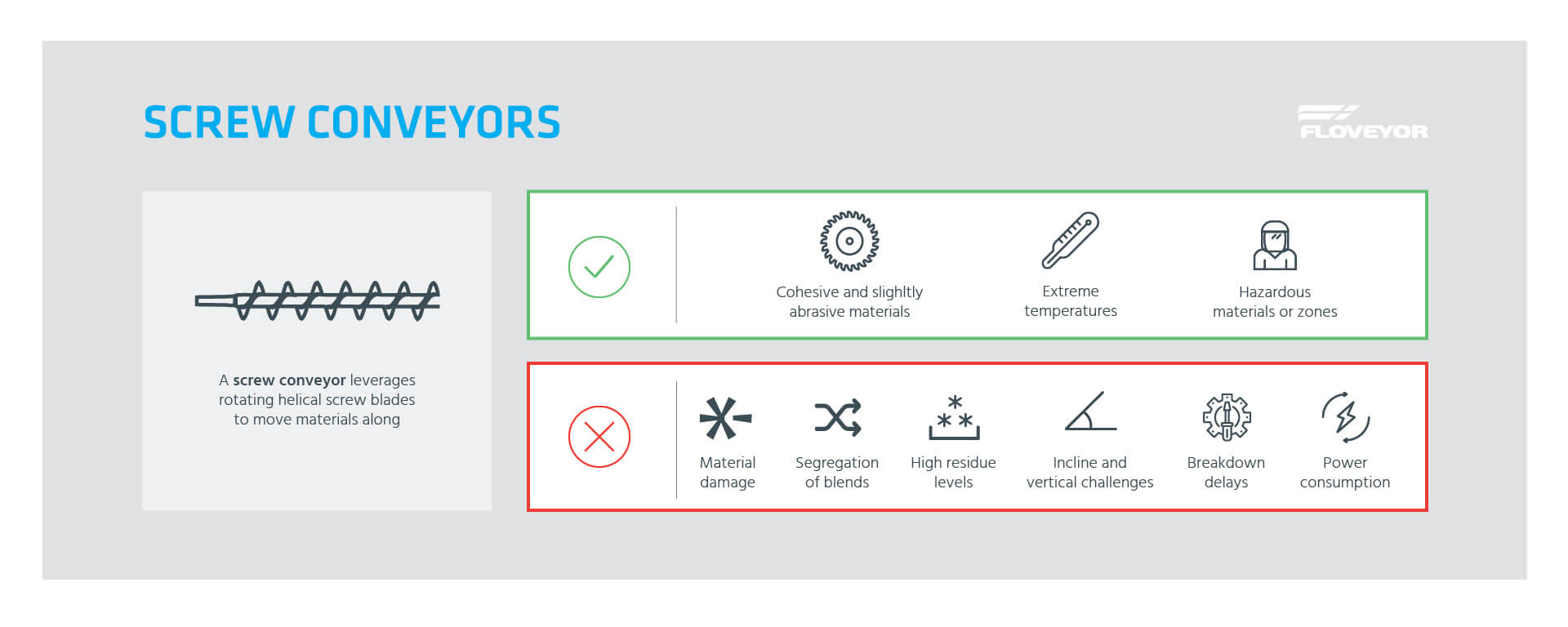

4.2 Schneckenförderer

A screw conveyor, also known as a screw auger conveyor, leverages rotating helical screw blades to move materials along. Screw conveyors are compact, efficient, and highly versatile. Fully enclosed vertical screw conveyors are often used to convey materials vertically before gravity feeding into one or more silos or hoppers. Screw conveyors are relatively heavy yet can be supported from the ground, requiring minimal elevated supports.

Strecken: Horizontal oder leicht ansteigend

Obwohl Schneckenförderer überwiegend für den horizontalen Transport eingesetzt werden, können sie auch leichte Steigungen bewältigen und bieten eine gewisse Flexibilität bei der Streckenführung.

Geeignet für:

- Kohäsive und leicht abrasive Materialien: Die gleichmäßige, gleichförmige Bewegung eines Schneckenförderers kann Materialien, die kleben oder leicht abrasive Eigenschaften haben, effizient handhaben.

- Extreme Materialtemperaturen: Schneckenförderer können aufgrund ihrer Konstruktion und der möglichen Verwendung hitzebeständiger Materialien in der Konstruktion Materialien mit höheren Temperaturen fördern.

- Gefährliche Materialien oder Zonen: Ein geschlossener Schneckenförderer kann gefährliche Materialien sicher befördern, da die Einhausung das Expositionsrisiko minimiert.

Besorgnis:

- Beschädigung des Materials: Die mechanische Wechselwirkung mit der sich drehenden Schraube kann zu einer Beschädigung des Materials führen, insbesondere wenn es sich um ein empfindliches Material handelt.

- Entmischung von Mischungen: Gemischte Materialien können durch unterschiedliche Bewegungen getrennt werden, was die gewünschte Mischkonsistenz beeinträchtigt.

- Hohe Rückstandsmengen: Einige Materialien können erhebliche Rückstände hinterlassen, die die Effizienz beeinträchtigen und eine regelmäßige Reinigung erforderlich machen.

- Steiles Gefälle und vertikale Herausforderungen: Während leichte Steigungen zu bewältigen sind, können steilere Anstiege oder vertikale Aufzüge erhebliche Herausforderungen darstellen und zu Verstopfungen oder ineffizientem Transport führen.

- Verzögerungen bei Ausfällen: Eine Störung oder Blockade kann den Betrieb unterbrechen, manchmal für längere Zeit, was die Gesamteffizienz der Produktionslinie beeinträchtigt.

- Stromverbrauch: Der Verbrauch kann aufgrund der inneren Wandreibung erheblich sein.

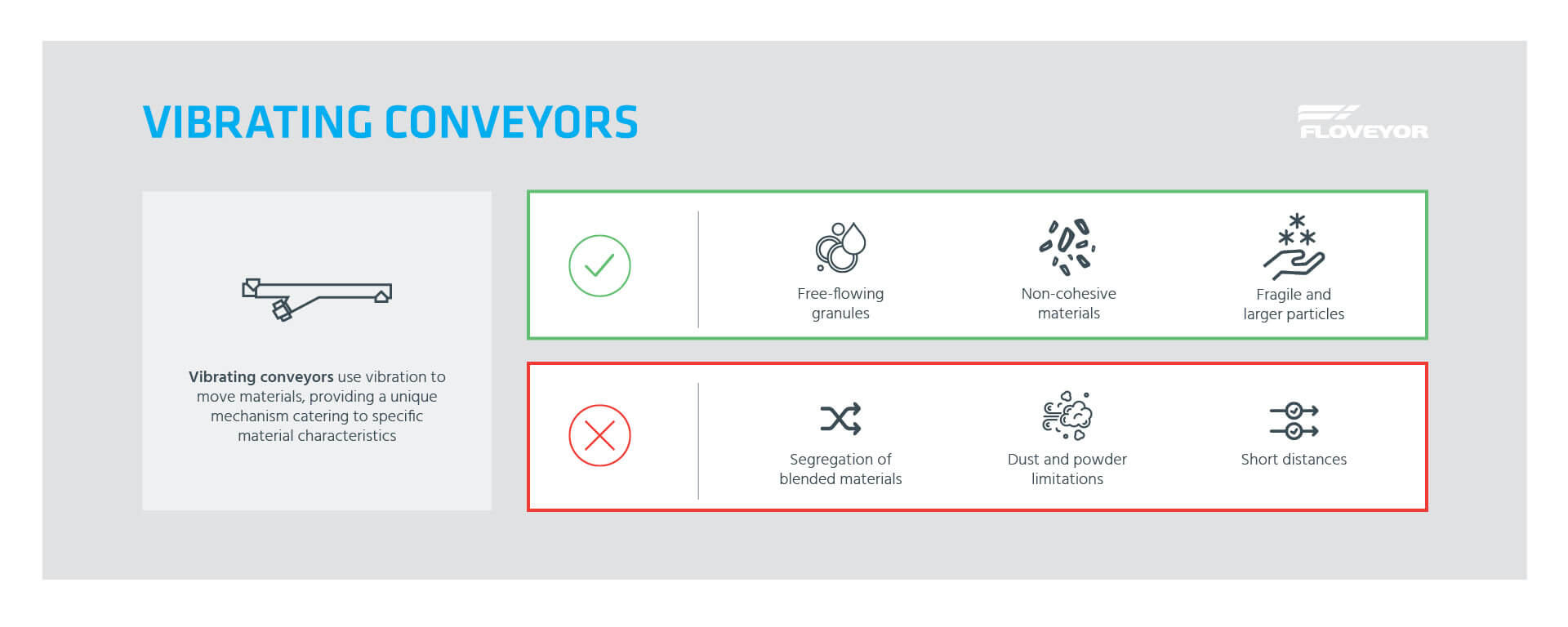

4.3 Rüttelförderer

Vibrationsförderer nutzen Vibrationen, um Materialien zu bewegen, und bieten so einen einzigartigen Mechanismus, der auf spezifische Materialeigenschaften abgestimmt ist.

Routen: Horizontale Bewegung

Vibrationsförderer sind von ihrer Bauart her für den horizontalen Transport ausgelegt und damit ideal für lineare Strecken ohne Höhenunterschiede.

Geeignet für:

- Frei fließendes Granulat: Die Vibration sorgt dafür, dass das Granulat reibungslos fließt, ohne zu kleben.

- Nicht-kohäsive Materialien: Materialien, die nicht zum Verklumpen oder Zusammenkleben neigen, eignen sich hervorragend für Vibrationsförderer.

- Zerbrechliche und größere Partikel: Die sanfte Vibrationsbewegung sorgt dafür, dass größere oder zerbrechliche Materialien nur minimal zerbrechen und beschädigt werden.

Besorgnis:

- Entmischung von gemischten Materialien: Die Rüttelbewegung kann zu einer Differenzbewegung führen, die eine Entmischung der gemischten Komponenten zur Folge hat.

- Einschränkungen bei Staub und Pulver: Sie eignen sich nicht besonders für den Transport von feinen Pulvern, da die Gefahr von Staubemissionen besteht und der Transport ineffizient ist.

- Kurzstrecken-Transfer: Schwingförderer sind für kürzere Strecken optimiert und daher für längere Transportwege weniger geeignet.

4.4 Schleppkettenförderer

The drag chain conveyor, or drag conveyor, owing to its distinctive operating mechanism, provides a blend of reliability and adaptability for bulk material handling.

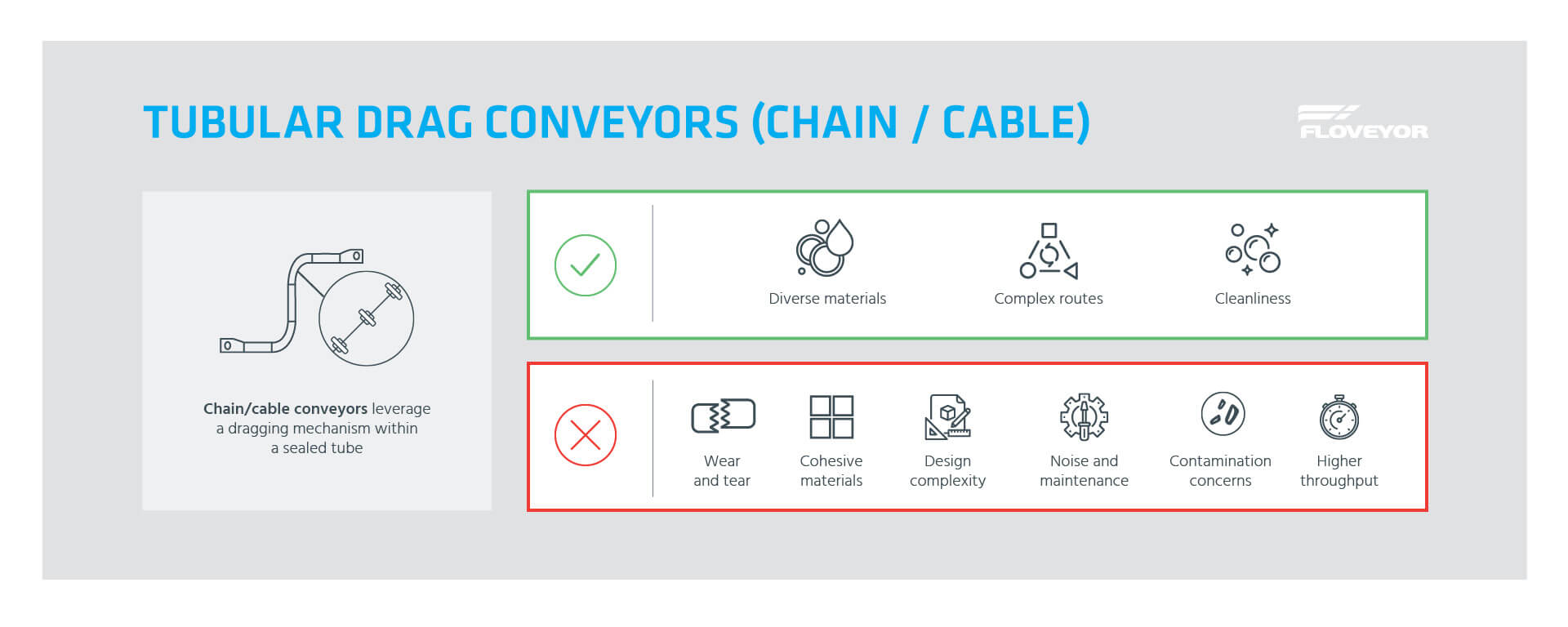

Rohrschleppförderer (Kette und Seil)

Der Rohrschleppförderer, entweder mit Ketten oder Seilen, hebelt einen Schleppmechanismus innerhalb eines geschlossenen Rohrs aus.

Geeignet für:

- Vielfältige Materialien: TDCs verarbeiten sowohl Pulver als auch Granulate, auch wenn diese abrasiv oder von hoher Dichte sind.

- Komplexe Strecken: Dank ihrer einzigartigen Konstruktion können TDCs komplizierte Strecken bewältigen, einschließlich langer horizontaler und vertikaler Strecken, und Kurvenradien geschickt meistern.

- Sauberkeit: Aufgrund ihrer geschlossenen Bauweise sind TDCs eine ausgezeichnete Wahl für Lebensmittel und den sicheren Transport von Gefahrgut, da sie eine minimale oder gar keine Kontamination gewährleisten.

Besorgnis:

- Abnutzung und Verschleiß: Trotz ihrer Robustheit können abrasive Materialien den Verschleiß beschleunigen, was zu einem erhöhten Wartungsbedarf führt.

- Handhabung von kohäsiven oder agglomerierenden Materialien: Diese Arten von Materialien können Verstopfungen oder ineffiziente Bewegungen verursachen.

- Komplexität der Konstruktion: Das richtige Design des Fördersystems kann angesichts des Zusammenspiels von Ecken, Vertikalität, Durchsatz und Materialeigenschaften eine Herausforderung sein.

- Lärm und Wartung: TDCs, insbesondere die größeren, können laut sein. Im Falle von Störungen, insbesondere bei Kettenförderern mit größerem Durchmesser, kann die Wiederherstellung des Betriebs eine Herausforderung darstellen.

- Verunreinigungsprobleme bei Kettenförderern: Durch den Verschleiß der Kette auf der Kette können Verunreinigungen in das Fördergut gelangen.

- Größenprobleme bei höherem Durchsatz: Um einen höheren Durchsatz zu bewältigen, sind Förderbänder mit größerem Durchmesser erforderlich, die schwer zu tragen und zu warten sein können.

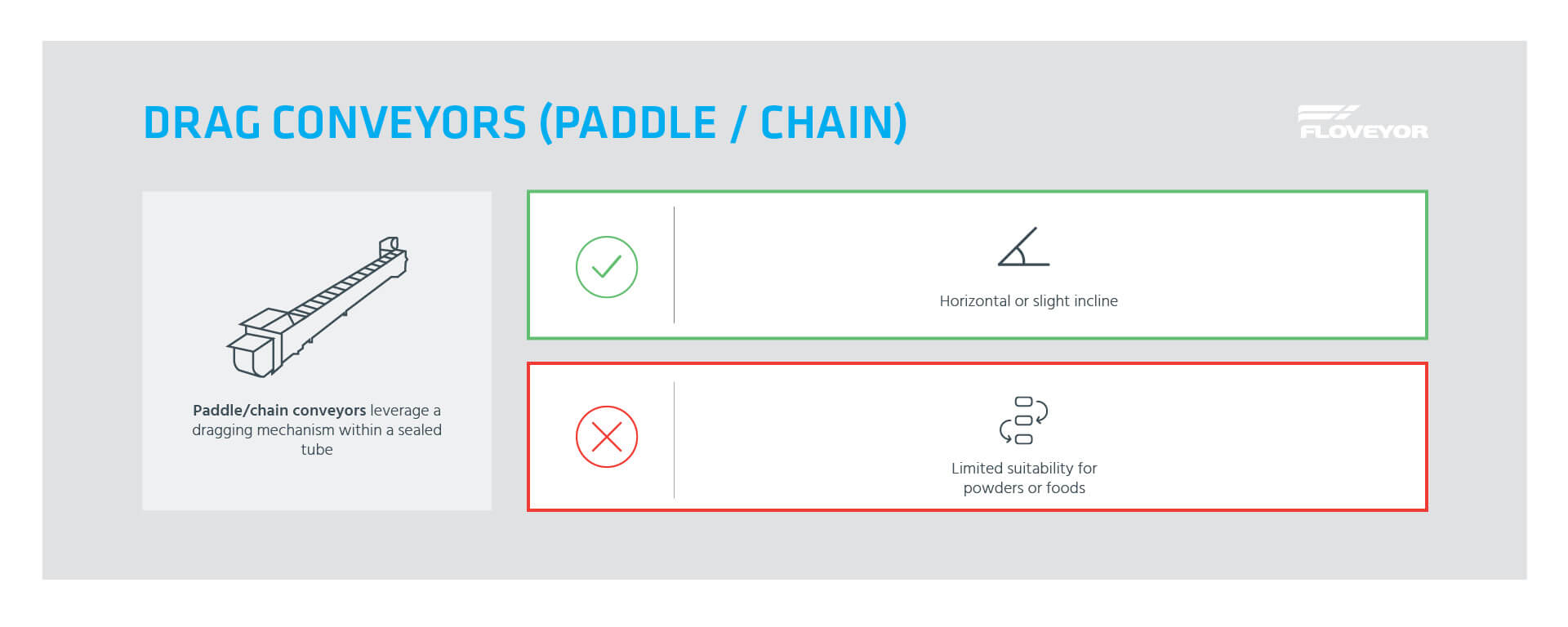

Paddel- oder Kettenförderer

Paddel- oder Kettenförderer werden in erster Linie für den horizontalen oder leicht geneigten Transport eingesetzt und verwenden flache Platten oder Paddel, die an einer Kette befestigt sind, um das Material zu transportieren.

Geeignet für:

- Horizontal oder leicht ansteigend: Besonders geeignet für die Förderung von grobem oder landwirtschaftlichem Material, wird ein Paddel- oder Trogkettenförderer nicht für Pulver oder Lebensmittel empfohlen.

Besorgnis:

- Eingeschränkte Eignung: Für den Transport von Pulvern oder Lebensmitteln sind sie wegen möglicher Verunreinigungen und mangelnder Effizienz beim Transport nicht zu empfehlen.

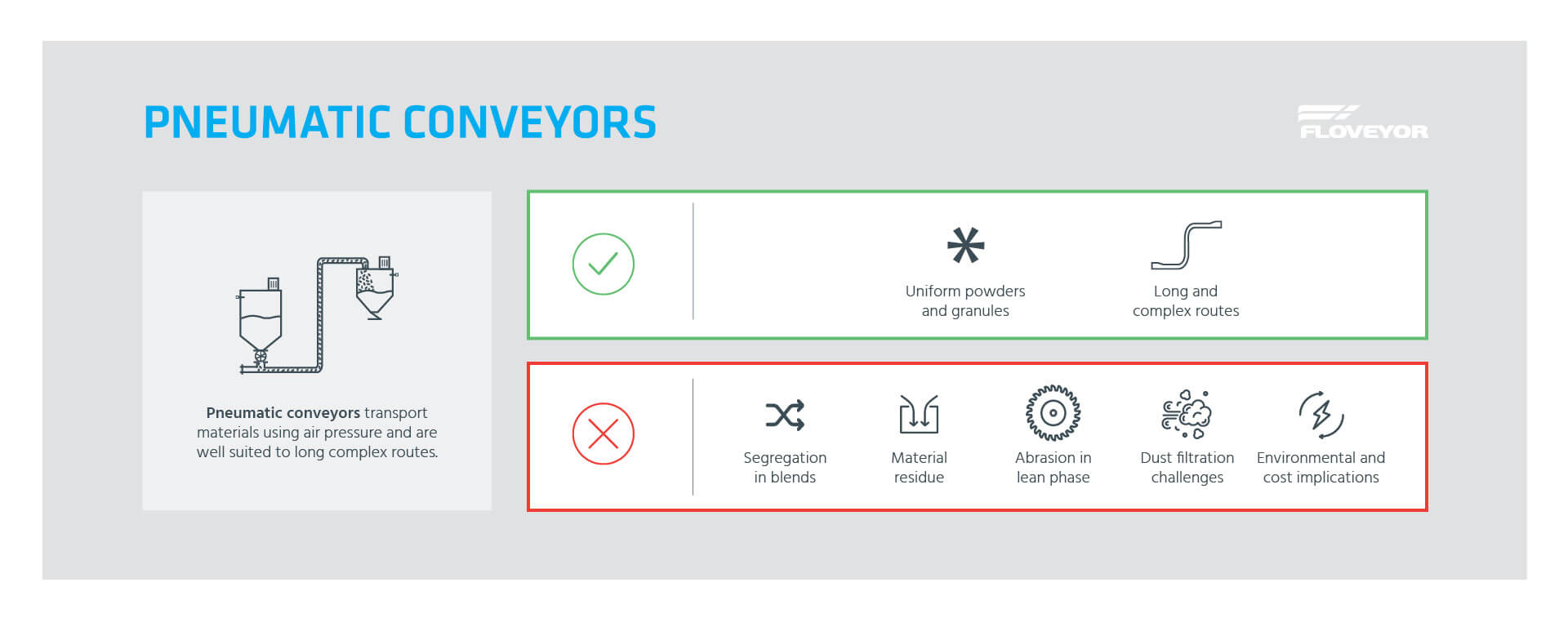

4.5 Pneumatische Förderer

A pneumatic conveyor transports materials using air pressure. They are well suited to long, complex routes with minimal available headroom. Lean phase conveyors transport material at low pressure and high speed; dense phase conveyors transport material at high pressure and low speed. The type of conveyor selected depends strongly on the materials conveyed.

Vakuum-Förderer

Bei diesen Systemen wird das Material mittels Unterdruck durch das Fördersystem gezogen. Aufgrund der Mechanik der Vakuumerzeugung werden diese Systeme in der Regel für kürzere Distanzen eingesetzt und eignen sich eher für geringere Durchsätze.

Gebläse-Förderer

Unter Ausnutzung des Überdrucks werden die Materialien durch das System geblasen oder geschoben. Mit dieser Methode können Materialien über größere Entfernungen transportiert werden, häufig in kontinuierlichen Fertigungsprozessen, bei denen größere Mengen über weite Strecken bewegt werden müssen.

Dichtstromförderer

Langsam laufende Hochdrucksysteme sind ideal für abrasive oder empfindliche Materialien, um Schäden zu minimieren.

Semi-Dense-Phasenförderer

Die Semi-Dense-Phase-Förderer bieten einen Mittelweg zwischen dichter und magerer Phase in Bezug auf Geschwindigkeit und Druck für pneumatische Förderung.

Förderer für verdünnte oder magere Phasen

Hochgeschwindigkeits-Niederdrucksysteme eignen sich für körnige oder nicht-abrasive Materialien.

Geeignet für:

- Gleichmäßige Pulver und Granulate: Der Luftstrom sorgt für eine gleichmäßige Bewegung von homogenen Materialien, so dass pneumatische Förderer ideal für gleichmäßige Pulver und Granulate sind.

- Lange und komplexe Strecken: Dank der Fluidität der Luft kann ein pneumatischer Förderer komplizierte Strecken sowohl horizontal als auch vertikal über große Entfernungen bewältigen.

Besorgnis:

- Entmischung in gemischten Materialien: Der Luftstrom kann eine unterschiedliche Bewegung verursachen, wodurch sich die gemischten Komponenten möglicherweise trennen.

- Möglichkeit von Materialrückständen: Einige Materialien, insbesondere klebrige oder feine, können an den Wänden des Förderers haften bleiben, was im Laufe der Zeit zu Rückständen führt.

- Abrieb in Magerphasenförderern: Die Hochgeschwindigkeitsbewegung in Magerphasensystemen kann Abrieb verursachen, insbesondere bei der Förderung von groben oder abrasiven Materialien.

- Herausforderungen bei der Staubfiltration: Der Umgang mit Staub, insbesondere mit ultrafeinen Pulvern oder Materialien mit hygroskopischen Eigenschaften, kann eine Herausforderung sein. Eine wirksame Filtration ist entscheidend, um Verstopfungen oder Ineffizienzen zu vermeiden.

- Auswirkungen auf Umwelt und Kosten: Der Energieverbrauch pneumatischer Systeme, insbesondere in großem Maßstab, kann erhebliche Auswirkungen auf die Umwelt haben. Darüber hinaus können sowohl die Investitions- als auch die Betriebskosten relativ hoch sein, so dass es wichtig ist, den ROI für Ihr Schüttgutumschlaggerät zu bewerten.

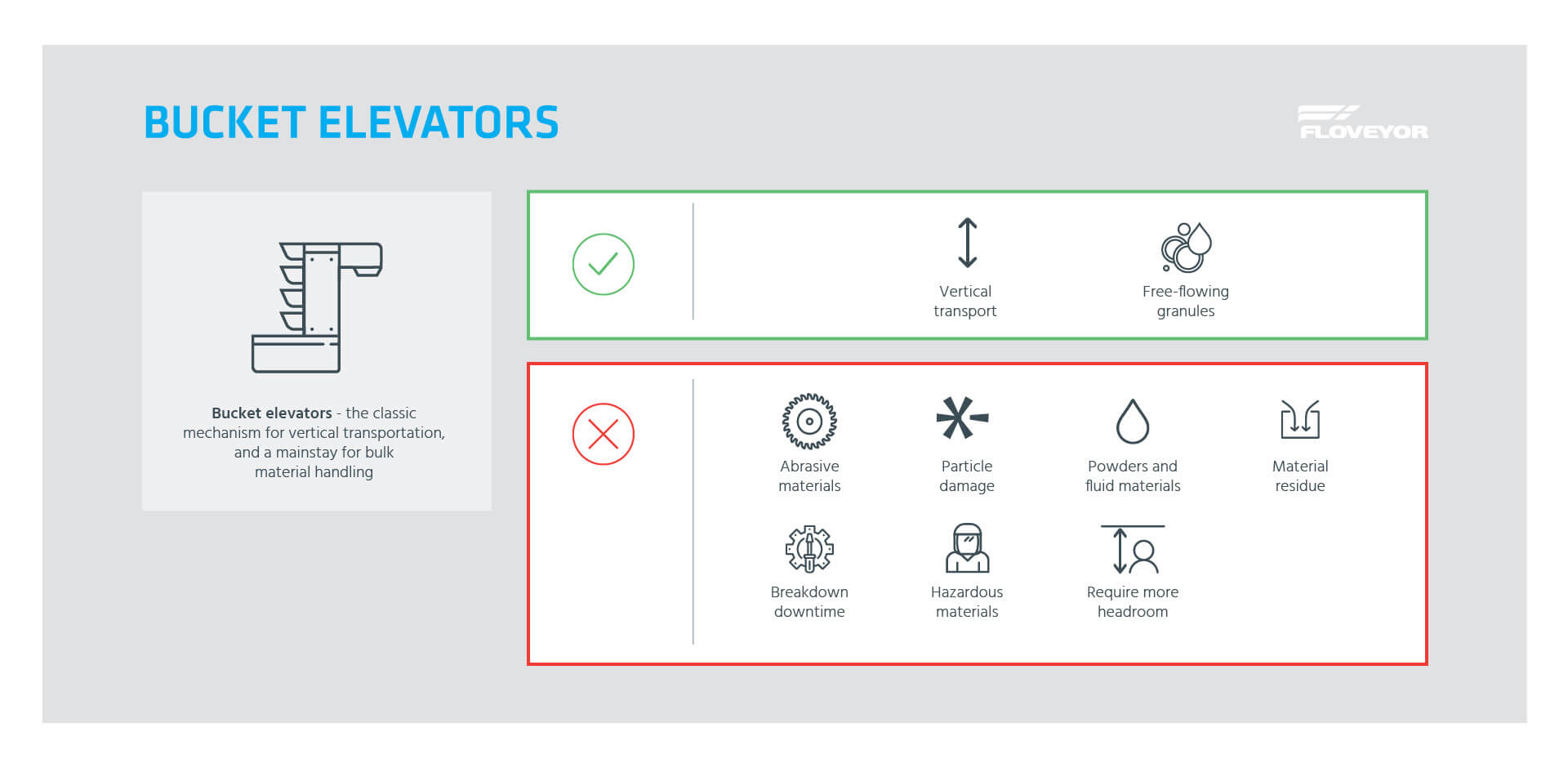

4.6 Becherelevatoren

One of the classic mechanisms for vertical transportation, a bucket elevator has been a mainstay for bulk material handling.

Geeignet für:

- Vertikaler Transport: Becherwerke sind für den Aufwärtstransport von Materialien optimiert und damit die ideale Lösung für die Beförderung von Schüttgut über große vertikale Entfernungen.

- Frei fließendes Granulat: Dank der Konstruktion, bei der das Material direkt in die Becher gefüllt wird, sind diese Elevatoren besonders gut für körnige Materialien mit guten Fließeigenschaften geeignet. Dies gewährleistet eine effiziente Befüllung und Entleerung der Becher.

Besorgnis:

- Verschleiß durch abrasive Materialien: Wenn abrasive Materialien mit der Kette, den Kettenrädern oder den Riemenscheiben des Elevators in Kontakt kommen, bestehtein erhöhtes Verschleißrisiko. Regelmäßige Inspektionen und Wartungen sind unerlässlich, um ungeplante Stillstandszeiten zu vermeiden.

- Mögliche Beschädigung von Partikeln: Da die Materialien an den Entladestellen aufgeschöpft und fallen gelassen werden, besteht die Gefahr, dass zerbrechliche Partikel beschädigt werden, was für bestimmte Anwendungen möglicherweise nicht ideal ist.

- Einschränkungen bei pulverförmigen oder sehr flüssigen Materialien: Pulverförmige oder extrem flüssige Materialien setzen sich möglicherweise nicht gut in den Schaufeln ab, was zu Ineffizienzen oder Verschütten führt. Sie können auch Probleme beim Befüllen und Entleeren der Schaufeln verursachen.

- Probleme mit Materialrückständen: Rückstände, insbesondere von klebrigen oder nassen Materialien, können sich in den Bechern oder entlang des Förderweges ansammeln. Im Laufe der Zeit kann dies zu Ineffizienzen im Betrieb führen und eine regelmäßige Reinigung erforderlich machen.

- Ausfallzeiten bei Pannen: Eine Störung oder ein Ausfall kann zu erheblichen Ausfallzeiten führen, insbesondere angesichts der vertikalen Natur dieser Systeme. Die Wiederherstellung des Betriebs kann zeitaufwändig sein, insbesondere wenn das Problem tief in der Aufzugsstruktur liegt.

- Handhabung gefährlicher Stoffe: Aufgrund potenzieller Probleme bei der Abdichtung, größerer Innenvolumina und möglicher Verschüttungen sind Becherwerke möglicherweise nicht die beste Wahl für den Transport von Gefahrstoffen. Esbesteht ein erhöhtes Risiko der Materialexposition, sowohl für das Personal als auch für die Umwelt.

- Sie benötigen mehr Kopffreiheit: Becherwerke erfordern in der Regel geradlinige Installationen, entweder vertikal oder horizontal. Dies erfordert oft eine zusätzliche Höhe, um Fallschächte für die horizontale Verteilung nach der Aufwärtsbewegung unterzubringen. Infolgedessen können die Kosten für die technische und infrastrukturelle Unterstützung steigen.

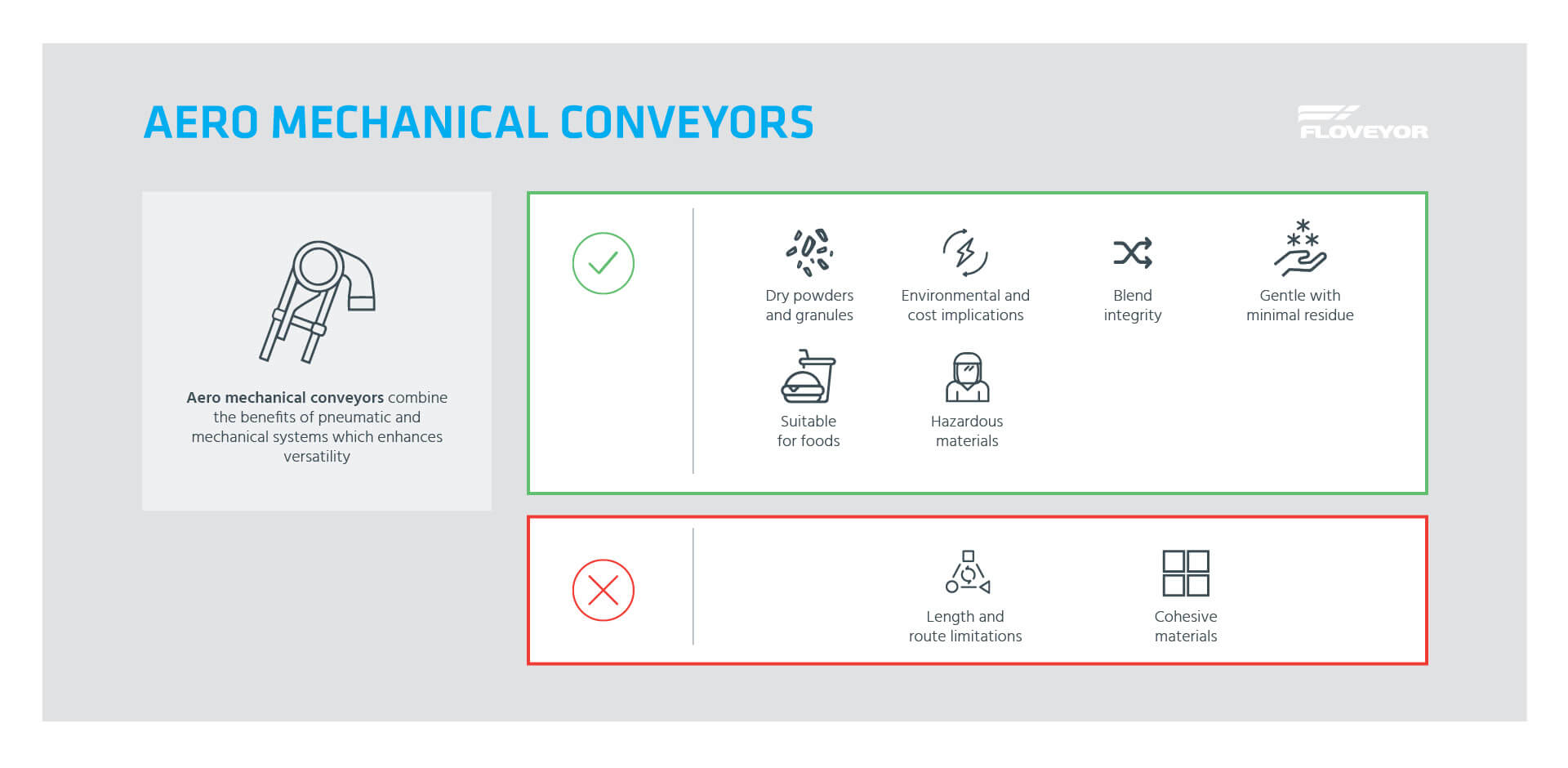

4.7 Flugzeugmechanische Förderer

Ein aeromechanischer Förderer (AMC) nutzt die Kraft der Luft und der Mechanik und bietet damit einzigartige Vorteile im Bereich der Schüttgutförderung. Ihr Design kombiniert die Vorteile pneumatischer und mechanischer Systeme, was die Vielseitigkeit erhöht.

Geeignet für:

- Trockene Pulver und Granulate: AMCs eignen sich hervorragend für den Transport von trockenen Pulvern und Granulaten, insbesondere solchen bis zu einer Größe von etwa 12 mm. Ihre Kombination aus Luftstrom und mechanischer Bewegung gewährleistet einen reibungslosen Transfer.

- Effizienter Aufzug mit geringer Umweltbelastung: AMCs sind besonders effizient beim vertikalen Materialtransport. Sie verbrauchen deutlich weniger Energie als viele Alternativen und tragen zur ESG-Reife einer Anlage bei.

- Integrität von Mischungen: AMCs bewahren die Integrität von Mischprodukten und stellen sicher, dass die Mischungen während des gesamten Transportprozesses konsistent bleiben.

- Schonende Beförderung und minimale Rückstände: Die Materialien werden schonend behandelt, was das Risiko einer Beschädigung verringert. Das AMC-Design führt in der Regel zu nahezu vollständigen Chargentransfers mit vernachlässigbaren Rückständen und gewährleistet eine maximale Materialförderung.

- Eignung für Lebensmittel und Gefahrgut: AMCs sind eine ausgezeichnete Wahl für den Transport von Lebensmitteln oder Gefahrgut, da ihr geschlossenes und effizientes System das Kontaminationsrisiko reduziert oder eliminiert.

Besorgnis:

- Längen- und Routenbeschränkungen: AMCs haben Längenbeschränkungen und erfordern in der Regel direkte Sichtverbindungen, was ihre Anwendbarkeit in komplexeren Systemen einschränken kann.

- Probleme mit kohäsiven oder agglomerierenden Materialien: Materialien, die dazu neigen, zusammenzukleben oder Klumpen zu bilden, können für AMCs eine Herausforderung darstellen und zu Verstopfungen oder Ineffizienzen führen.

4.8 Flexible Schnecken

Die flexible Schnecke oder der flexible Schneckenförderer wird oft als der vielseitige Cousin der traditionellen Schneckenförderer angesehen und wegen seiner Anpassungsfähigkeit geschätzt. Sie verwenden flexible archimedische Schnecken, um komplexe Installationsrouten zu realisieren.

Geeignet für:

- Feines bis mittleres Granulat: Ihr Design eignet sich für die Handhabung von Materialien, die von feinen Pulvern bis zu mittelgroßen Körnern reichen, insbesondere wenn sie nicht abrasiv sind.

Besorgnis:

- Handhabung von kohäsivem Material: Kohäsive Materialien können eine Herausforderung darstellen und zu Verstopfungen oder uneinheitlicher Bewegung durch die Schnecke führen.

- Mögliche Beschädigung durch Partikel: Der Schraubmechanismus kann, insbesondere bei der Handhabung empfindlicher Materialien, das Risiko einer Beschädigung oder Zersetzung von Partikeln bergen.

- Restmaterial: Flexible Schnecken können aufgrund ihrer Konstruktion im Vergleich zu anderen Fördersystemen eine große Menge an Rückständen zurücklassen, was zu möglichen Materialverlusten führt.

- Entmischung: Bei gemischten Materialien besteht die Gefahr der Entmischung aufgrund der Schneckenbewegung, was zu einer uneinheitlichen Materiallieferung führt.

- Einschränkungen bei schwerem Material: Diese Schnecken haben möglicherweise Probleme mit schwereren oder dichteren Materialien, da der flexible Schneckenmechanismus möglicherweise nicht die notwendige Kraft für einen effizienten Transport aufbringt.

5. Besondere Überlegungen im Umgang mit Lebensmitteln

Die Handhabung von Lebensmitteln bringt eine Reihe von besonderen Herausforderungen und Anforderungen mit sich. Wenn Sie ein Fördersystem für Lebensmittelanwendungen in Betracht ziehen, müssen Sie mehrere Faktoren berücksichtigen, um die Sicherheit, Qualität und Effizienz des Prozesses zu gewährleisten.

Herunterladen: Poster zum Vergleich von Fördersystemen

5.1 Qualität des Materials

Die Gewährleistung der Qualität von Lebensmitteln während des Transports ist von größter Bedeutung.

Keine Kontamination

Das Fördersystem muss so konzipiert sein, dass jede Form der Kontamination verhindert wird. Dazu gehört, dass keine Fremdkörper oder Rückstände mit den Lebensmitteln in Berührung kommen und dass es keine Kreuzkontamination zwischen verschiedenen Lebensmittelchargen gibt.

Integrität der Partikel

Die Erhaltung der Struktur und Qualität der Lebensmittelpartikel ist von entscheidender Bedeutung. Das System sollte eine schonende Behandlung gewährleisten, um Schäden oder Veränderungen der Textur oder Form der Lebensmittel zu vermeiden.

5.2 Reinigung und Sterilisation

Angesichts der Empfindlichkeit von Lebensmitteln kann Sauberkeit nicht hoch genug eingeschätzt werden.

Leichte Reinigung

Fördersysteme, die im Lebensmittelbereich eingesetzt werden, sollten leicht zu reinigen sein. Dazu gehört, dass die Komponenten leicht zugänglich sind und nach der Reinigung demontiert und wieder zusammengebaut werden können.

Verhinderung von Kreuzkontaminationen

Regelmäßiges Sterilisieren kann dazu beitragen, Bakterienwachstum und Kreuzkontaminationen zwischen Chargen zu verhindern, insbesondere beim Wechsel zwischen verschiedenen Lebensmitteln.

5.3 Einhaltung von Vorschriften und Bestimmungen

Bei der Einhaltung von Branchenvorschriften geht es nicht nur um die Einhaltung von Gesetzen, sondern auch um die Sicherheit der Verbraucher.

Einhaltung der Lebensmittelsicherheitsstandards

Fördersysteme für den Umgang mit Lebensmitteln müssen strengen Sicherheitsstandards genügen. Dazu gehört, dass die verwendeten Materialien lebensmitteltauglich sind und die Konstruktion Kontaminationsrisiken verhindert.

Lesen Sie mehr: Laden Sie eine Auswahlhilfe für Lebensmittel- und Getränkefördersysteme herunter.

6. Herausforderungen und Lösungen

Selbst die besten Systeme können vor Herausforderungen stehen. Vorbereitet zu sein und Lösungen parat zu haben, kann den entscheidenden Unterschied bei der Aufrechterhaltung von Effizienz und Produktqualität ausmachen.

6.1 Rückstände von Materialien

Materialreste im System können zu Ineffizienzen und potenzieller Verunreinigung führen. Vergeudung verringert den Ertrag und senkt Ihre Rendite. Der Zeitaufwand für die Reinigung zwischen den Chargen kann zu höheren Produktionskosten führen. Suchen Sie nach einem Schüttgutfördersystem, das einen vollständigen Chargentransfer ermöglicht.

Systeme, die eine vollständige Evakuierung des Materials gewährleisten

Integrieren Sie Mechanismen, die eine vollständige Evakuierung der Materialien gewährleisten, wie z. B. Rüttelsysteme oder Durchblaskonstruktionen, um sicherzustellen, dass nur minimale Rückstände zurückbleiben.

6.2 Beschädigung von Partikeln

Die strukturelle Integrität von Materialien, insbesondere von Lebensmitteln, kann für die Qualität des Endprodukts entscheidend sein.

Bruch minimieren

Entscheiden Sie sich für Systeme, die eine schonende Handhabung gewährleisten. So können beispielsweise pneumatische Systeme mit Dichtstromförderung die auf die Partikel ausgeübte Kraft reduzieren, wodurch der Bruch minimiert wird.

6.3 Segregation in Mischungen

Gleichmäßigkeit ist der Schlüssel, besonders bei gemischten Materialien.

Wahrung der Einheitlichkeit

Gestalten Sie das System so, dass Störungen, die zu Entmischungen führen können, minimiert werden. Konstante Geschwindigkeiten, schonende Handhabung und andere Maßnahmen können dazu beitragen, die Gleichmäßigkeit der Mischung zu erhalten.

7. Zusammenarbeit mit Herstellern von Förderanlagen

Die Auswahl des idealen Fördersystems für die spezifischen Anforderungen beim Schüttgutumschlag ist keine Entscheidung, die man leichtfertig trifft. Eine enge Zusammenarbeit mit Förderanlagenherstellern kann den Auswahlprozess vereinfachen und sicherstellen, dass das System die betrieblichen Anforderungen erfüllt.

7.1 Die Rolle des Fachwissens

Nutzung von Herstellerwissen

Die Hersteller kennen ihre Systeme, ihre Kapazitäten und ihre Grenzen sehr genau. Sie haben oft eine Vielzahl von Anwendungen gesehen und können einen Einblick geben, welche Systeme sich unter ähnlichen Bedingungen am besten bewährt haben. Wenn Sie die Anforderungen und Einschränkungen offen besprechen, können Sie sich dieses Fachwissen zunutze machen, um die beste Wahl zu treffen. Der Hersteller des Fördersystems kann Materialtests durchführen, um sicherzustellen, dass das vorgeschlagene System wie erwartet funktioniert.

7.2 Kundenspezifisches Fördersystem

Es gibt Fälle, in denen allgemeine Fördersysteme von der Stange nicht perfekt auf die speziellen betrieblichen Anforderungen abgestimmt sind.

Wenn alles von der Stange nicht passt

In Situationen, in denen standardisierte Lösungen nicht ausreichen, können die Hersteller ihre Systeme anpassen oder maßgeschneiderte Lösungen anbieten. Diese maßgeschneiderten Systeme werden auf die spezifischen Anforderungen zugeschnitten und gewährleisten eine optimale Leistung und Langlebigkeit. Solche Anpassungen erfordern zwar möglicherweise eine höhere Anfangsinvestition, können aber langfristig einen erheblichen Nutzen in Form von Effizienz, geringeren Ausfallzeiten und Einsparungen bei der Wartung bieten.

Schlussfolgerung

Die Komplexität, die mit der Förderung von Trockenpulver und Granulat verbunden ist, insbesondere unter Berücksichtigung der spezifischen Materialeigenschaften und Betriebsanforderungen, unterstreicht die Bedeutung eines sorgfältig ausgewählten Fördersystems. Es geht nicht nur darum, Materialien von A nach B zu befördern, sondern dies effizient, sicher und ohne Beeinträchtigung der Produktqualität zu tun.

DieAuswahl des richtigen Fördersystems erfordert ein tiefes Verständnis der Materialeigenschaften, der betrieblichen Anforderungen und der Feinheiten der verschiedenen Fördertechnologien. Es ist eine Entscheidung mit langfristigen Auswirkungen auf die betriebliche Effizienz, die Sicherheit und das Endergebnis.

Legen Sie stets Wert auf eine gründliche Bewertung, nehmen Sie sich die Zeit, Experten zu Rate zu ziehen, und stützen Sie sich im Zweifelsfall auf die große Erfahrung der Förderbandhersteller. Der Erfolg eines jeden Schüttgutförderbetriebs für Pulver und Granulate hängt von diesen grundlegenden Entscheidungen ab. Treffen Sie sie mit Bedacht.

Erfahren Sie mehr über die Fördersysteme von Floveyor für ein besseres Pulverhandling

Wenn Sie Fördersysteme für Ihr nächstes Schüttgutprojekt in Erwägung ziehen, nehmen Sie Kontakt mit Floveyor auf.

Wir haben 1958 die aeromechanische Förderung erfunden und entwickeln auch heute noch Förderer für die Pulverhandhabung und die Prozesslinientechnologie weiter. Wir helfen Ihnen bei der Auswahl des besten Förderers für Ihre Anlage und führen Materialtests durch, um sicherzustellen, dass Ihre Leistungserwartungen erfüllt werden.