Elegir el sistema de transporte adecuado para la manipulación de materiales a granel

- 30 minutos de lectura

- Rhys Walker

- 19 de septiembre de 2023

Contenido de la guía

Su sistema de transporte es un factor clave para el éxito y la rentabilidad de su planta. Cada vez hay más opciones para que ingenieros e integradores optimicen la manipulación de polvos y gránulos. La elección conlleva oportunidades y riesgos.

Dado que las propiedades de los materiales y las exigencias operativas influyen en la eficacia de cada sistema de transporte, no existe una solución única. Equilibrar las necesidades de eficiencia, seguridad y coste, teniendo en cuenta al mismo tiempo la complejidad de la línea de proceso y el crecimiento futuro, es la clave para tomar la decisión correcta sobre el transportador que utiliza para la manipulación de materiales a granel.

¿Qué debe tener en cuenta a la hora de elegir un equipo de manipulación de materiales a granel en polvo y granulados? ¿Cómo sabe si debe utilizar un transportador de cinta, un transportador de tornillo o un transportador de cadena de arrastre? ¿Es mejor un transportador neumático para su planta que un elevador de cangilones? ¿En qué se diferencia un transportador aeromecánico de un transportador de tornillo sinfín flexible? Esta guía se ha elaborado para ayudarle a responder a estas preguntas y a tomar una decisión informada sobre los distintos tipos de transportadores utilizados para la manipulación moderna de polvos y gránulos.

1. Entender su material

1.1 Características de los materiales

Los polvos y gránulos presentan una gran variedad de tamaños y características. Si su material fluye libremente, tiende a pegarse o es propenso a la separación, comprender los rasgos inherentes de sus materiales a granel allana el camino para un transporte satisfactorio.

El tamaño importa

El tamaño de las partículas de su material dicta la velocidad del transportador, su capacidad e incluso el tipo de maquinaria que utiliza. Por ejemplo, las partículas finas se transportan fácilmente por el aire o se fluidifican, lo que plantea retos diferentes a los de las partículas propensas a aglomerarse. Los gránulos más grandes, como nueces o perlas, pueden requerir sistemas que soporten su peso y reduzcan las roturas.

Más allá de los rasgos básicos

Entonces, ¿a qué tipo de retos se enfrentan las plantas a la hora de transportar polvos y gránulos?

- Materiales abrasivos: Las operaciones que manipulan materiales abrasivos pueden experimentar un rápido desgaste de los componentes, lo que conlleva elevados costes continuos. Busque transportadores resistentes a la degradación para garantizar la longevidad y reducir los costes de mantenimiento.

- Materiales fluidos y de flujo libre: Estos materiales pueden moverse rápidamente, lo que a veces provoca desbordamientos o problemas relacionados con la velocidad. Puede ser necesario disponer de barreras y controles de velocidad precisos.

- Materiales higroscópicos: Las condiciones ambientales influyen en la manipulación de polvos higroscópicos. Una humedad elevada afecta a las características de flujo, lo que aumenta la acumulación interna. La facilidad de limpieza se convierte en un factor importante si va a transferir materiales higroscópicos.

- Materiales cohesivos: La adherencia y aglomeración de materiales puede causar bloqueos o un flujo incoherente. Puede garantizar un movimiento uniforme de sus materiales a granel con funciones de vibración o agitación en su sistema de transporte.

- Materiales frágiles: Cuando se manipulan materiales quebradizos, a menudo se pasa por alto que la integración del transportador, la disposición y el diseño de los conductos de entrada y descarga son los factores que más contribuyen a dañar las partículas. Los conductos revestidos de goma, las descargas en espiral hasta el fondo de la tolva para detener el impacto de la caída libre y las entradas de flujo controlado reducen en gran medida el daño a las partículas.

- Polvos peligrosos: Si el material tiene polvos potencialmente peligrosos o tóxicos, la contención se vuelve crucial. Esto protege tanto el medio ambiente como la salud de los trabajadores. Busque filtros y tecnología de extracción de polvo.

- Contenido de humedad: Aunque se trate de materiales secos, puede haber algo de humedad. Los materiales con mayor contenido de humedad pueden volverse pegajosos o aglomerarse. Busque sistemas de transporte que le permitan acondicionar estos materiales antes de que entren en la línea de proceso.

- Posibles aglomerados: Si su material tiende a formar grumos o aglomerados, necesitará un sistema que pueda romperlos, garantizando un proceso de transporte sin problemas.

- Mezclas: Las mezclas presentan retos únicos, especialmente cuando se componen de diferentes densidades, tamaños de partículas o características de manipulación. Asegúrese de que su producto se descarga con la misma proporción e integridad de mezcla con la que se introdujo en la máquina.

2. Defina sus requisitos operativos

2.1 Volumen de producción

Cada proceso de producción tiene un objetivo de rendimiento. Su sistema transportador debe ajustarse a la velocidad de transferencia necesaria para alcanzar esos objetivos. Antes de decidirse por un transportador, determine el volumen de polvo seco o gránulos que prevé mover en un tiempo determinado: unidades por hora, día o semana. Esto ayuda a seleccionar un transportador con la capacidad adecuada para evitar cuellos de botella o infrautilización. Tenga en cuenta el crecimiento potencial de los objetivos de capacidad y asegúrese de que el transportador que seleccione pueda satisfacer esas demandas.

2.2 Disposición del sistema

Cada instalación tiene un diseño espacial único. Algunas tienen un amplio espacio horizontal pero una altura vertical limitada, mientras que otras pueden ser exactamente lo contrario. Las operaciones en zonas industriales abandonadas pueden plantear más retos en la disposición del sistema, especialmente si la planta es antigua o está experimentando un rápido crecimiento. En ese caso, querrá encontrar un sistema transportador que funcione en espacios reducidos o que tenga una opción de unidad móvil.

Restricciones espaciales

En espacios con un margen horizontal limitado, los transportadores verticales como el elevador de cangilones pueden ser más adecuados. Por el contrario, los espacios amplios pueden beneficiarse de transportadores horizontales más largos, como los transportadores tubulares de arrastre. Es fundamental tener en cuenta otras infraestructuras como tolvas, silos o máquinas con las que se integre el transportador.

Vertical vs. horizontal movimiento

El transporte de materiales a lo largo de una ruta horizontal a menudo presenta una gama más amplia de opciones de transporte. Con menos limitaciones gravitatorias que tener en cuenta, muchos tipos de transportadores pueden realizar la tarea con eficacia, en función de la distancia y el caudal.

Por otro lado, el transporte vertical presenta retos únicos. La elevación de materiales, especialmente a grandes caudales, reduce la lista de opciones de transporte adecuadas.

3. Consideraciones medioambientales y de seguridad

Pasar por alto las consideraciones medioambientales y de seguridad puede tener consecuencias nefastas para su planta de manipulación de materiales a granel en polvo, tanto en términos de seguridad de los trabajadores como de gastos operativos. Las empresas se centran cada vez más en los aspectos medioambientales y de seguridad, por lo que es probable que el impacto medioambiental de su planta sea objeto de escrutinio, si no lo ha sido ya. Abordar estos factores de forma proactiva garantiza un entorno de trabajo seguro, contribuye a la eficiencia operativa y favorece el cumplimiento de la normativa.

3.1 Control del polvo y las emisiones en los sistemas transportadores

Dada la naturaleza de los polvos y gránulos, el polvo y las emisiones son adversarios inevitables. Con previsión y planificación estratégica, es posible reducir sus efectos adversos.

Estrategias para minimizar el impacto ambiental

La introducción de sistemas eficaces de captación de polvo y filtración de aire reduce las partículas suspendidas en el aire. Estos sistemas garantizan una descarga de aire más limpia, cumpliendo las normas medioambientales y reduciendo la posible contaminación externa.

El imperativo de la estanqueidad del sistema

Un sistema transportador bien sellado minimiza la fuga de polvos o gránulos durante el traslado de material, evitando el desperdicio y la contaminación ambiental. Los sellos, juntas y zócalos son componentes vitales para garantizar la contención. Las inspecciones y el mantenimiento periódicos son esenciales para garantizar que las juntas no estén deterioradas, lo que puede ocurrir por el desgaste normal.

3.2 Seguridad de los trabajadores

Dar prioridad a la seguridad de los trabajadores no es sólo una obligación moral, sino también una buena estrategia empresarial.

Garantizar la seguridad operativa

La incorporación de elementos como mecanismos de parada de emergencia, barandillas, protecciones de seguridad y sistemas de enclavamiento evitan posibles accidentes. Además, una señalización clara en toda la maquinaria y los equipos de su sistema de transporte mantiene a los operarios informados y alerta sobre los procedimientos operativos y los posibles peligros.

Acceso y mantenimiento

El fácil acceso al sistema transportador para su mantenimiento e inspección puede reducir significativamente el tiempo de inactividad y mejorar la salud general del sistema. Si los materiales transportados suponen un riesgo para la salud, es fundamental limitar la exposición del operario. Esto puede lograrse mediante sistemas cerrados, equipos de protección personal (EPP) y garantizando que su personal reciba la formación adecuada sobre la manipulación de dichos materiales.

3.3 Zonificación peligrosa

Los polvos secos, especialmente los orgánicos, pueden plantear riesgos de explosión, convirtiendo operaciones aparentemente benignas en peligros potenciales.

Definición de los riesgos de explosión

Antes de elegir un sistema transportador, es esencial realizar una evaluación exhaustiva de los riesgos para definir los peligros de explosión del polvo. En este análisis es fundamental conocer la energía mínima de ignición (MIE) de los materiales, entre otros límites de combustible, y la presencia de fuentes de ignición.

Cumplimiento de las normas ATEX o IECEx

Si existen riesgos inherentes de explosión, no es negociable el cumplimiento de normas mundialmente reconocidas como ATEX (en Europa) o IECEx (a escala internacional). Estas normas proporcionan directrices sobre equipos y sistemas de protección destinados a utilizarse en atmósferas potencialmente explosivas. Asegurarse de que su sistema de transporte cumple estas normas no sólo garantiza la seguridad, sino que también refuerza la confianza con las partes interesadas.

3.4 Cumplimiento de las normas ASG

Las iniciativas medioambientales, sociales y de gobernanza (ESG) se están convirtiendo rápidamente en una norma en las empresas. A los fabricantes se les pide más transparencia sobre cómo afectan al medio ambiente y sobre su consumo de recursos naturales. Asegúrese de que el OEM de su sistema de transporte contribuye a su madurez ESG y apoya los objetivos ESG/sostenibilidad de su cadena de suministro.

4. Tecnologías e idoneidad de los sistemas de transporte

Cuando se trata de la manipulación de materiales a granel en polvo y gránulos, no hay una talla única. Las distintas tecnologías de transporte presentan ventajas, limitaciones y situaciones óptimas. Comprender los matices de las distintas tecnologías de transporte le permitirá orientarse hacia la que mejor se adapte a su aplicación específica.

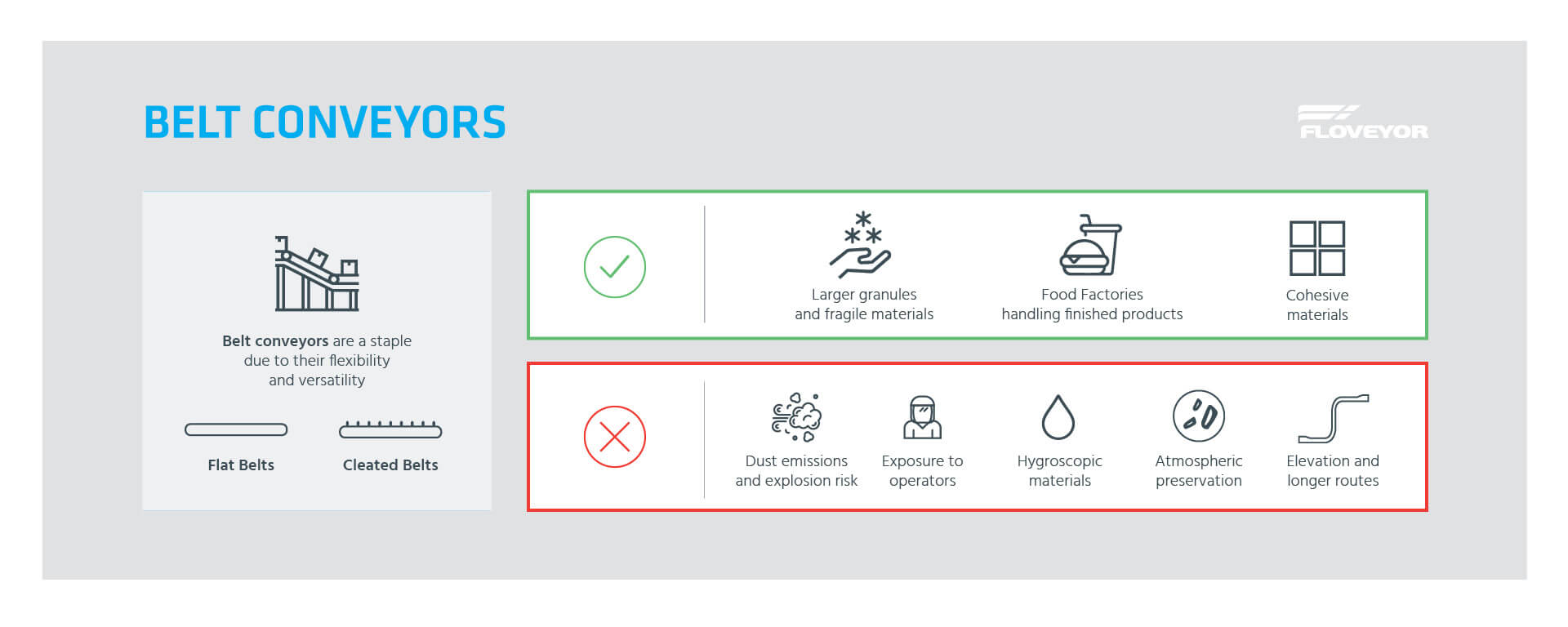

4.1 Cintas transportadoras

The belt conveyor is a staple in many industries due to its simplicity and versatility. There are two main types of belt conveyors.

Tipos: Plano o rayado

- Las cintas planas ofrecen una superficie lisa para el transporte de materiales. Pueden combinarse con diversos accesorios, como rascadores, para manipular materiales específicos.

- Las bandas con tacos vienen con secciones elevadas, o tacos, que ayudan a mantener el material en las cintas transportadoras industriales. Las bandas con tacos son especialmente beneficiosas para pendientes o materiales con características específicas, como objetos redondos que podrían rodar fácilmente durante el transporte.

Lo mejor para:

- Gránulos más grandes, copos, formas frágiles: La superficie continua de la cinta transportadora garantiza una rotura y degradación mínimas de este tipo de materiales.

- Fábricas de alimentos que manipulan productos acabados: El transportador de cinta suele ser el preferido en las unidades de procesamiento de alimentos, especialmente para los productos alimenticios de mayor tamaño, debido a su manipulación suave de los materiales a granel.

- Materiales cohesivos y aglomerantes: Las cintas planas, cuando están equipadas con rascadores, pueden manipular eficazmente materiales que tienden a pegarse o aglomerarse.

Preocupaciones:

- Emisiones de polvo: El diseño abierto limita los usos de las cintas transportadoras, lo que las hace propensas a las emisiones de polvo, especialmente cuando transportan polvos finos.

- Exposición de los operarios: Debido al diseño abierto de los transportadores de banda, los materiales transportados son accesibles, lo que hace que este tipo de transportador no sea adecuado para materiales peligrosos que pueden suponer riesgos para la salud.

- Materiales higroscópicos: Las cintas transportadoras no son ideales para materiales que absorben humedad, a menos que se utilicen en un entorno controlado.

- Riesgos de explosión de polvo: Dados los niveles de exposición, los materiales propensos a las explosiones de polvo no se recomiendan para las cintas transportadoras.

- Preservación de la atmósfera: Para materiales sensibles a factores ambientales externos, como la humedad, un sistema de cinta transportadora podría no ofrecer la protección deseada.

- Elevación de materiales y recorridos más largos: El diseño de las cintas transportadoras limita su capacidad para elevar materiales verticalmente o recorrer rutas más largas y complejas.

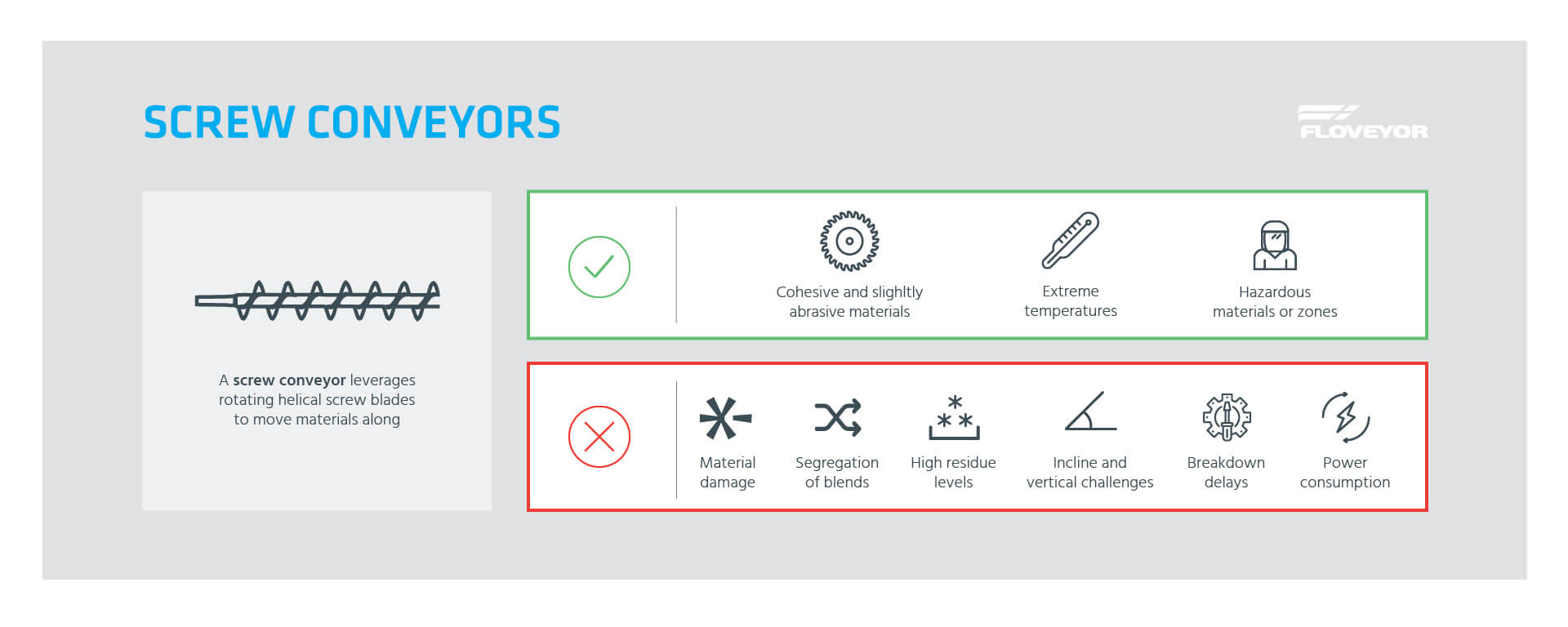

4.2 Tornillos transportadores

A screw conveyor, also known as a screw auger conveyor, leverages rotating helical screw blades to move materials along. Screw conveyors are compact, efficient, and highly versatile. Fully enclosed vertical screw conveyors are often used to convey materials vertically before gravity feeding into one or more silos or hoppers. Screw conveyors are relatively heavy yet can be supported from the ground, requiring minimal elevated supports.

Rutas: Horizontal o con ligeras pendientes

Aunque se utilizan principalmente para el transporte horizontal, los transportadores de tornillo sinfín también pueden gestionar pequeñas inclinaciones, lo que proporciona cierto grado de flexibilidad en el encaminamiento.

Lo mejor para:

- Materiales cohesivos y ligeramente abrasivos: El movimiento constante y uniforme de un transportador de tornillo puede manipular eficazmente materiales que pueden adherirse o tener cualidades abrasivas menores.

- Temperaturas extremas de los materiales: Los transportadores de tornillo pueden manipular materiales a temperaturas más elevadas, dado su diseño y el posible uso de materiales resistentes al calor en la construcción.

- Materiales o zonas peligrosos: Un transportador de tornillo cerrado puede manipular con seguridad materiales que podrían ser peligrosos, ya que la contención minimiza el riesgo de exposición.

Preocupaciones:

- Daños materiales: La interacción mecánica con el tornillo giratorio puede provocar la degradación del material, especialmente si éste es frágil.

- Segregación de las mezclas: Los materiales mezclados pueden separarse debido al movimiento diferencial, lo que afecta a la consistencia deseada de la mezcla.

- Altos niveles de residuos: Algunos materiales pueden dejar residuos importantes que afectan a la eficacia y requieren una limpieza periódica.

- Pendientes pronunciadas y retos verticales: Mientras que las pendientes leves son manejables, los ascensos más pronunciados o los ascensos verticales pueden plantear retos importantes, provocando atascos o un transporte ineficaz.

- Retrasos por avería: Una avería o un bloqueo pueden detener las operaciones, a veces durante periodos prolongados, lo que afecta a la eficiencia general de la línea de producción.

- Consumo de energía: El consumo puede ser importante debido a la fricción interna de la pared.

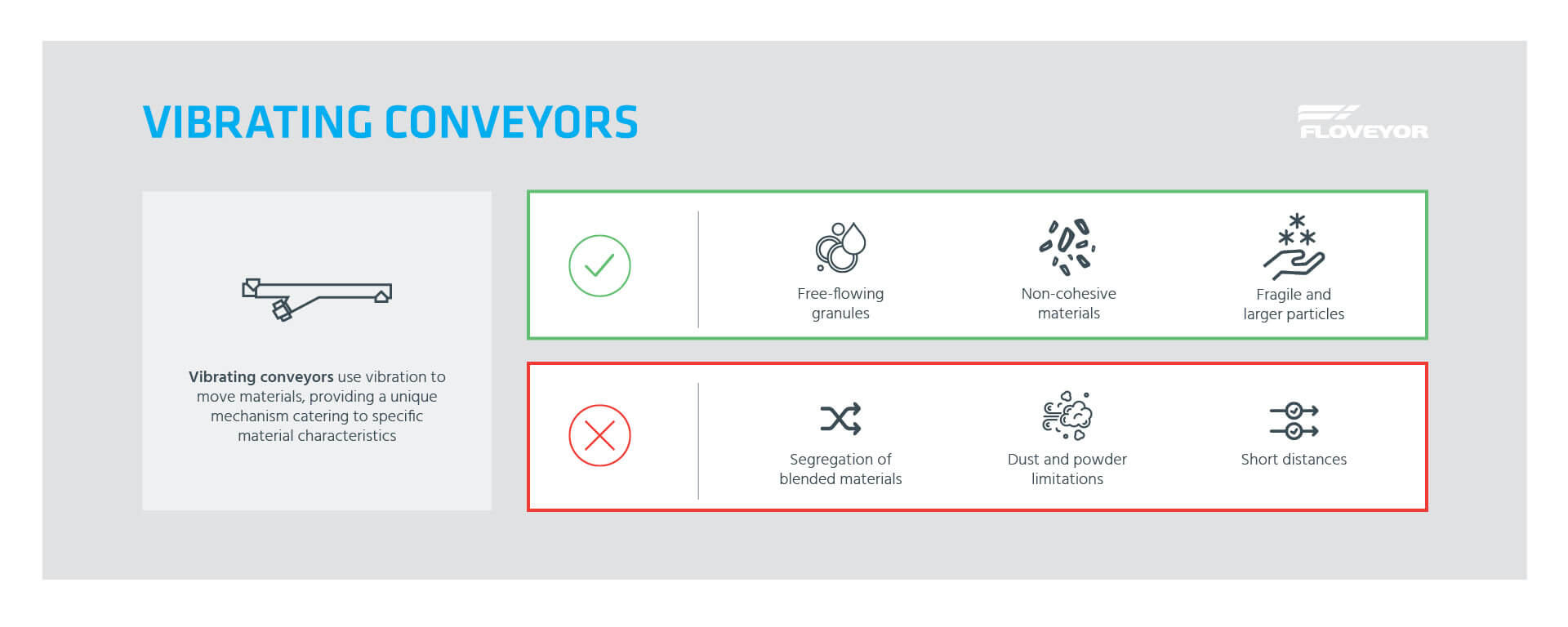

4.3 Transportadores vibrantes

Los transportadores vibrantes utilizan la vibración para mover materiales, proporcionando un mecanismo único que se adapta a las características específicas de los materiales.

Rutas: Movimiento horizontal

Por su diseño, los transportadores vibrantes están diseñados para el transporte horizontal, lo que los hace ideales para recorridos lineales sin cambios de elevación.

Lo mejor para:

- Gránulos que fluyen libremente: La vibración garantiza que los gránulos se muevan suavemente sin pegarse.

- Materiales no cohesivos: Los materiales que no tienden a aglomerarse o pegarse son una excelente combinación para los transportadores vibratorios.

- Partículas frágiles y de mayor tamaño: El suave movimiento vibratorio garantiza una rotura y degradación mínimas de los materiales más grandes o frágiles.

Preocupaciones:

- Segregación de materiales mezclados: El movimiento vibratorio puede dar lugar a un movimiento diferencial que provoque la separación de los componentes mezclados.

- Limitaciones de polvo y polvos: No son especialmente adecuadas para transportar polvos finos, dado el riesgo de emisiones de polvo y la ineficacia del movimiento.

- Transporte de corta distancia: Los transportadores vibratorios están optimizados para distancias cortas, por lo que son menos adecuados para rutas de transporte largas.

4.4 Transportadores de cadena de arrastre

The drag chain conveyor, or drag conveyor, owing to its distinctive operating mechanism, provides a blend of reliability and adaptability for bulk material handling.

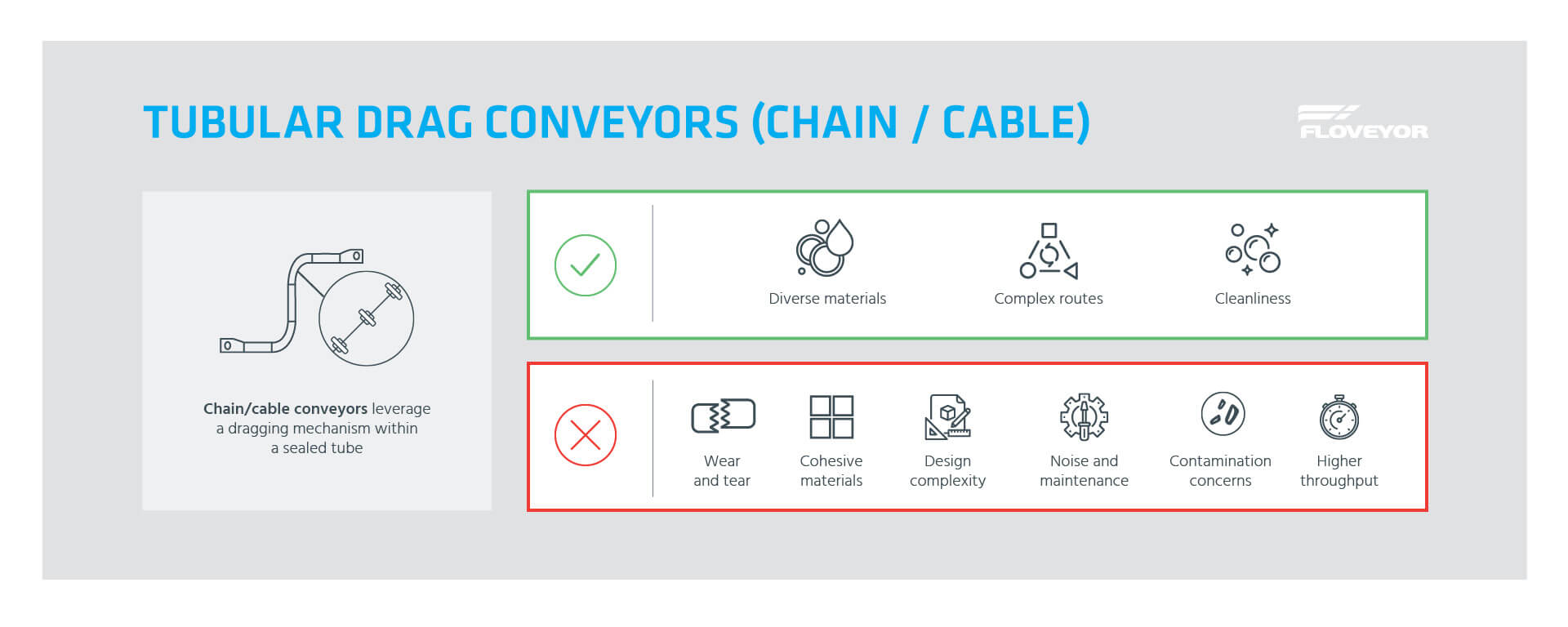

Transportadores tubulares de arrastre (cadena y cable)

El transportador tubular de arrastre, con cadenas o cables, aprovecha un mecanismo de arrastre dentro de un tubo sellado.

Lo mejor para:

- Materiales diversos: Los TDC manipulan tanto polvos como gránulos, incluso si éstos son abrasivos o de alta densidad.

- Rutas complejas: Gracias a su diseño exclusivo, los TDC pueden sortear rutas intrincadas, incluidos largos recorridos horizontales y verticales, y gestionar hábilmente las curvas de radio.

- Limpieza: Dado su diseño cerrado, los TDC son una excelente opción para productos alimentarios y el transporte seguro de materiales peligrosos, garantizando una contaminación mínima o nula.

Preocupaciones:

- Desgaste: A pesar de su robustez, los materiales abrasivos pueden acelerar el desgaste, lo que aumenta las necesidades de mantenimiento.

- Manipulación de materiales cohesivos o aglomerantes: Este tipo de materiales pueden provocar atascos o movimientos ineficaces.

- Complejidad del diseño: Conseguir el diseño adecuado del sistema de transporte puede ser todo un reto, dada la interacción de las esquinas, la verticalidad, el rendimiento y las características del material.

- Ruido y mantenimiento: Los TDC, sobre todo los más grandes, pueden ser ruidosos. En caso de avería, sobre todo en los transportadores de cadena de mayor diámetro, restablecer el funcionamiento puede resultar complicado.

- Problemas de contaminación con los transportadores de cadena: el desgaste producido por las interacciones entre cadenas puede introducir contaminantes en el material transportado.

- Preocupación por el tamaño para un mayor rendimiento: Para gestionar un mayor rendimiento, se necesitan transportadores de mayor diámetro, que pueden resultar engorrosos de soportar y mantener.

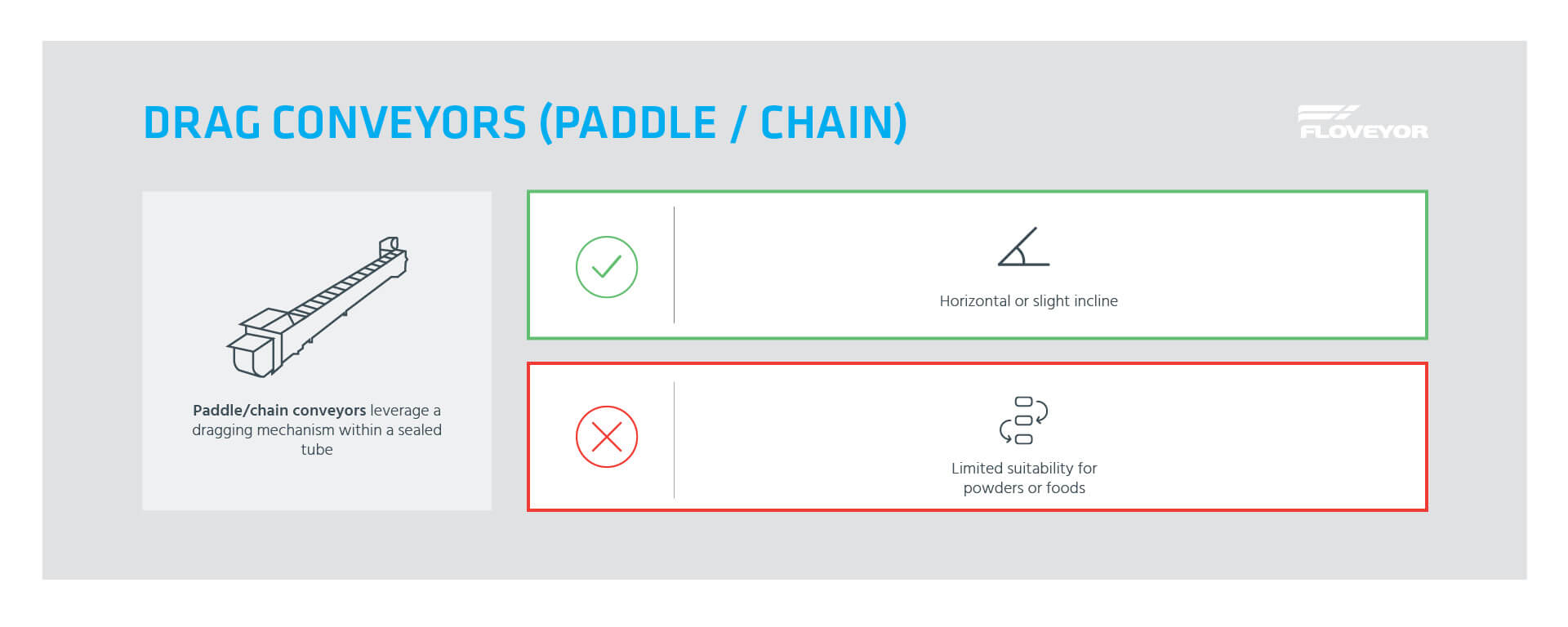

Transportadores de paletas o cadenas

Utilizados principalmente para transferencias horizontales o ligeramente inclinadas, los transportadores de paletas o cadenas utilizan placas planas o paletas unidas a una cadena para desplazar el material.

Lo mejor para:

- Horizontal o ligeramente inclinado: Especialmente indicado para manipular materiales gruesos o agrícolas, un transportador de paletas o de cadenas de arrastre no se recomienda para polvos o alimentos.

Preocupaciones:

- Idoneidad limitada: No se recomiendan para el transporte de polvos o alimentos debido a la posible contaminación y a la ineficacia del movimiento.

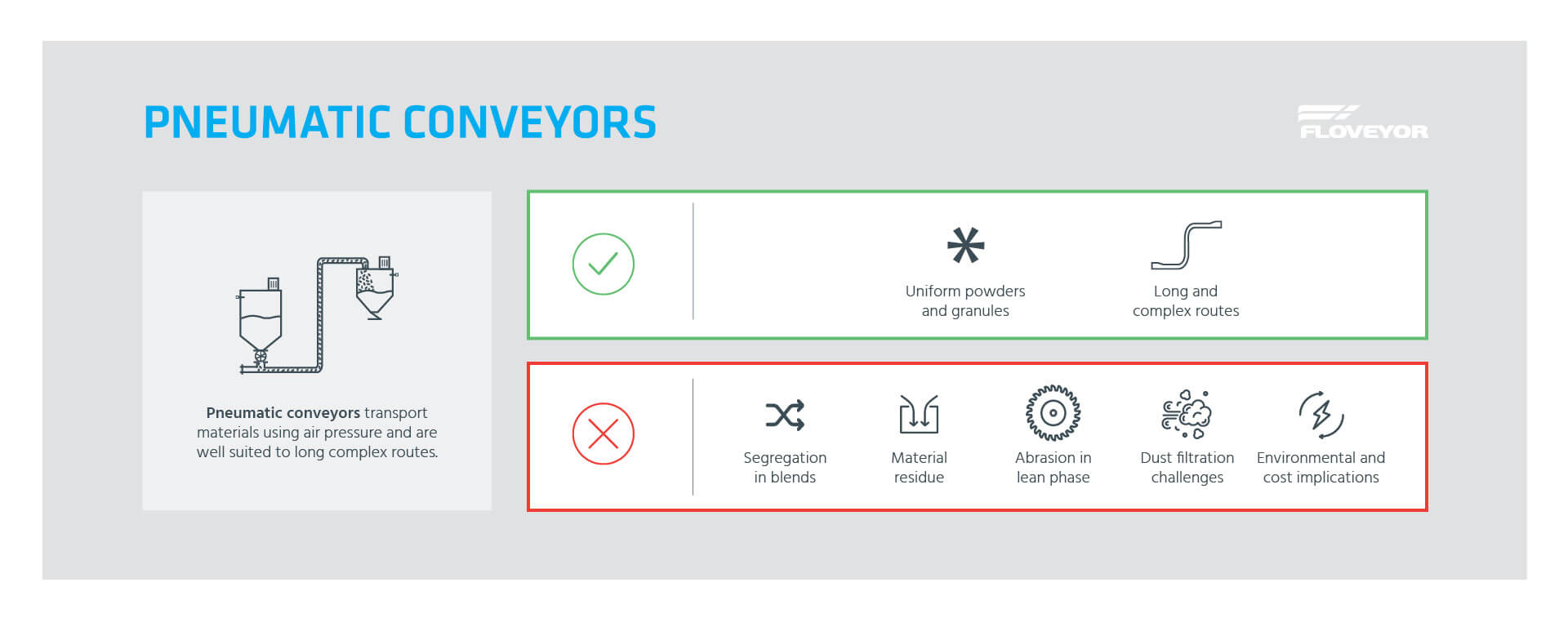

4.5 Transportadores neumáticos

A pneumatic conveyor transports materials using air pressure. They are well suited to long, complex routes with minimal available headroom. Lean phase conveyors transport material at low pressure and high speed; dense phase conveyors transport material at high pressure and low speed. The type of conveyor selected depends strongly on the materials conveyed.

Transportadores por vacío

Mediante presión negativa, estos sistemas arrastran los materiales a través del sistema transportador. Debido a la mecánica de creación de vacío, estos sistemas se utilizan normalmente para distancias más cortas y pueden ser más adecuados para rendimientos más bajos.

Transportadores de soplado

Aprovechando la presión positiva, los materiales son soplados o empujados a través del sistema. Esta metodología permite transportar materiales a distancias más largas, a menudo en procesos de fabricación continua en los que es necesario mover grandes volúmenes a lo largo de tramos significativos.

Transportadores de fase densa

Los sistemas de movimiento lento y alta presión son ideales para materiales abrasivos o frágiles a fin de minimizar los daños.

Transportadores de fase semidensa

Equilibrados entre las fases densa y magra, los transportadores de fase semidensa ofrecen un término medio en términos de velocidad y presión para el transporte neumático.

Transportadores de fase diluida o pobre

Los sistemas de alta velocidad y baja presión son adecuados para materiales granulares o no abrasivos.

Lo mejor para:

- Polvos y gránulos uniformes: El flujo de aire garantiza un movimiento uniforme de materiales homogéneos, por lo que los transportadores neumáticos son ideales para polvos y gránulos uniformes.

- Recorridos largos y complejos: Gracias a la fluidez que proporciona el aire, un transportador neumático puede realizar recorridos intrincados, tanto horizontales como verticales, a través de distancias considerables.

Preocupaciones:

- Segregación en materiales mezclados: El flujo de aire puede provocar un movimiento diferencial, separando potencialmente los componentes mezclados.

- Posibilidad de residuos de material: Algunos materiales, especialmente los pegajosos o finos, podrían adherirse a las paredes del transportador, lo que provocaría la acumulación de residuos con el tiempo.

- Abrasión en transportadores de fase pobre: El movimiento a alta velocidad en los sistemas de fase pobre puede causar abrasión, especialmente cuando se manipulan materiales gruesos o abrasivos.

- Retos de la filtración de polvo: La gestión del polvo, especialmente con polvos ultrafinos o materiales con propiedades higroscópicas, puede ser todo un reto. Una filtración eficaz es vital para evitar bloqueos o ineficiencias.

- Implicaciones medioambientales y de costes: El consumo de energía de los sistemas neumáticos, sobre todo a gran escala, puede tener importantes repercusiones medioambientales. Además, tanto los gastos de capital como los operativos pueden ser relativamente altos, por lo que es esencial evaluar el retorno de la inversión para su manipulador de materiales a granel.

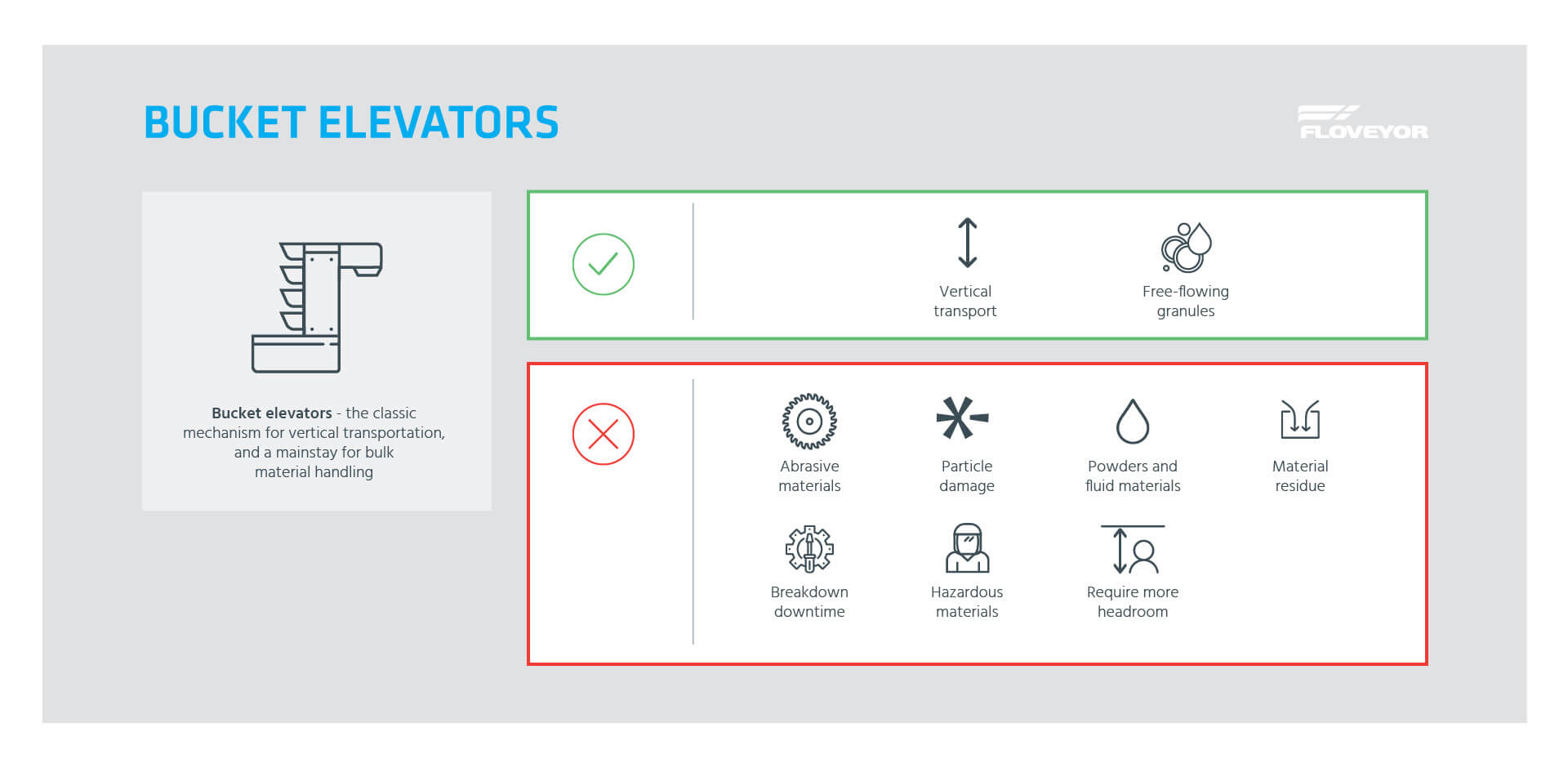

4.6 Elevadores de cangilones

One of the classic mechanisms for vertical transportation, a bucket elevator has been a mainstay for bulk material handling.

Lo mejor para:

- Transporte vertical: Los elevadores de cangilones están optimizados para mover materiales hacia arriba, lo que los convierte en la solución perfecta para elevar materiales a granel a grandes distancias verticales.

- Granulados de flujo libre: Gracias a su diseño, en el que los materiales se introducen directamente en los cangilones, estos elevadores funcionan excepcionalmente bien con materiales granulares que tienen buenas características de fluidez. Esto garantiza un llenado y vaciado eficientes de los cangilones.

Preocupaciones:

- Desgaste con materiales abrasivos: Cuando los materiales abrasivos entran en contacto con los mecanismos de cadena, piñón o polea del ascensor,aumenta el riesgo de desgaste. Las inspecciones y el mantenimiento periódicos son esenciales para evitar paradas imprevistas.

- Posibilidad de que se dañen las partículas: Como los materiales se recogen y se dejan caer en los puntos de descarga, existe la posibilidad de que se dañen las partículas frágiles, lo que puede no ser ideal para determinadas aplicaciones.

- Limitaciones con materiales en polvo o muy fluidos: Los materiales en polvo o extremadamente fluidos pueden no asentarse bien en los cangilones, lo que provoca ineficiencias o derrames. También pueden causar problemas con el llenado y la descarga de los cubos.

- Preocupación por los residuos de material: Los residuos, especialmente de materiales pegajosos o húmedos, pueden acumularse en los cangilones o a lo largo del recorrido del transportador. Con el tiempo, esto puede provocar ineficiencias operativas y requerir una limpieza periódica.

- Tiempo de inactividad por avería: Un mal funcionamiento o una avería pueden provocar tiempos de inactividad considerables, sobre todo dada la naturaleza vertical de estos sistemas. Restablecer el funcionamiento puede llevar mucho tiempo, sobre todo si el problema se encuentra en lo más profundo de la estructura del ascensor.

- Manipulación de materiales peligrosos: Debido a las posibles dificultades de sellado, los mayores volúmenes internos y los posibles derrames, los elevadores de cangilones pueden no ser la opción más adecuada para la manipulación de materiales peligrosos.Existeun mayor riesgo de exposición al material, tanto para los operarios como para el medio ambiente.

- Requieren más altura libre: Los elevadores de cangilones suelen requerir instalaciones en línea recta, ya sea vertical u horizontal. Esto a menudo requiere una altura adicional para acomodar los conductos de gravedad para la distribución horizontal posterior a la elevación. Como resultado, puede haber un aumento de los costes asociados a la ingeniería y el apoyo infraestructural.

4.7 Transportadores aeromecánicos

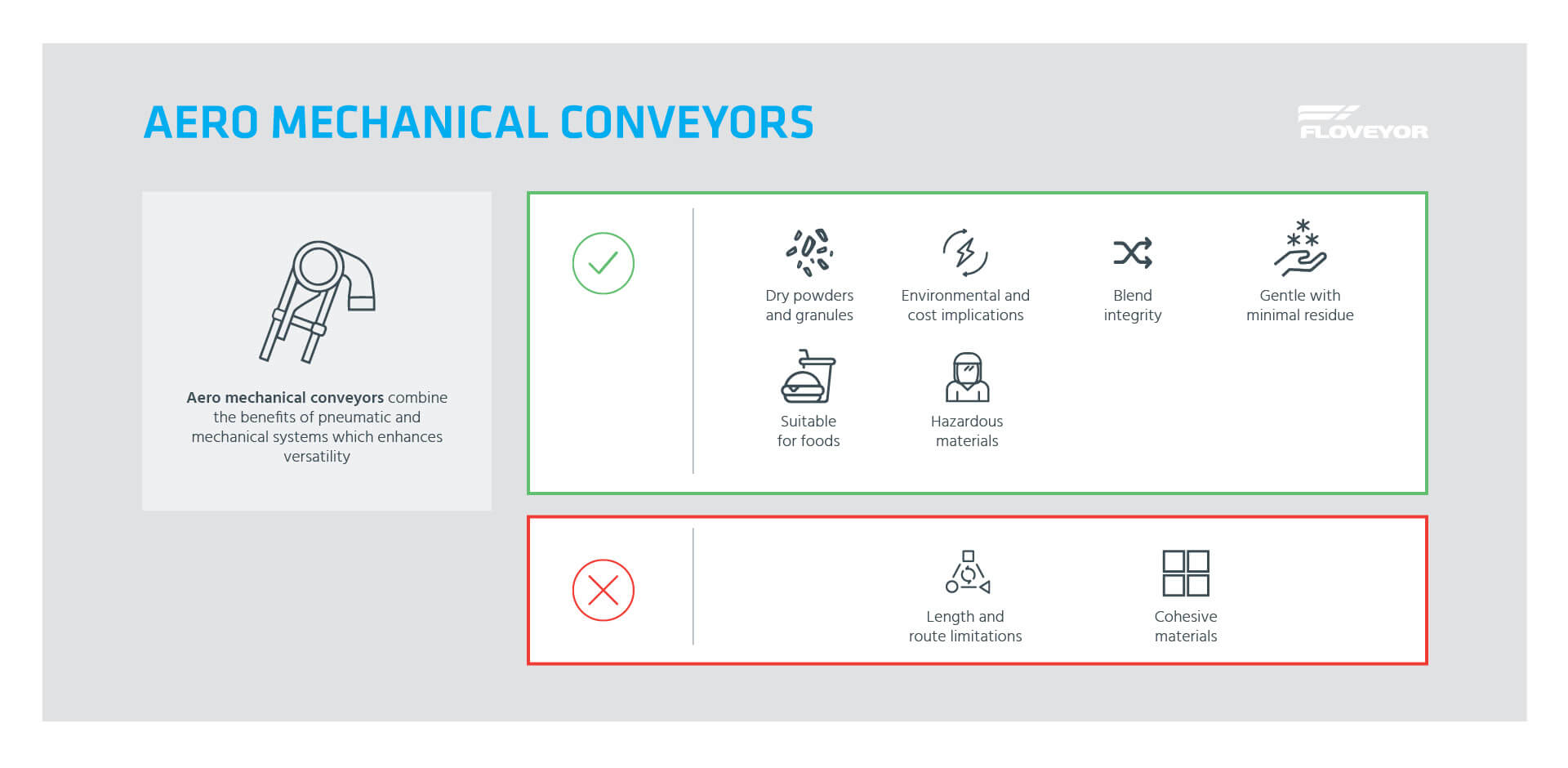

Aprovechando el poder de las fuerzas neumáticas y mecánicas, un transportador aeromecánico (AMC) ofrece ventajas únicas en el sector de la manipulación de materiales a granel. Su diseño combina las ventajas de los sistemas neumáticos y mecánicos, lo que aumenta su versatilidad.

Lo mejor para:

- Polvos y gránulos secos: Las AMC destacan en el transporte de polvos y gránulos secos, especialmente los de hasta 12 mm de tamaño. Su combinación de flujo de aire y movimiento mecánico garantiza una transferencia suave.

- Elevación eficiente con bajo impacto ambiental: Los AMC son notablemente eficientes en la transferencia vertical de materiales. Utilizan bastante menos energía que muchas alternativas y contribuyen a la madurez ESG de una planta.

- Integridad de las mezclas: Los AMC mantienen la integridad de los productos mezclados, garantizando que las mezclas permanezcan constantes durante todo el proceso de transporte.

- Transporte suave y residuos mínimos: Los materiales se tratan con suavidad, lo que reduce el riesgo de daños. El diseño AMC suele dar como resultado transferencias de lotes casi totales con residuos insignificantes, lo que garantiza la máxima entrega de material.

- Idoneidad para alimentos y materiales peligrosos: Los AMC son una excelente opción para transportar alimentos o materiales peligrosos gracias a su sistema sellado y eficiente que reduce o elimina los riesgos de contaminación.

Preocupaciones:

- Limitaciones de longitud y ruta: Los AMC tienen limitaciones de longitud y suelen requerir rutas directas y en línea de visión, lo que puede limitar su aplicabilidad en sistemas más complejos.

- Problemas con materiales cohesivos o aglomerantes: Los materiales que tienden a pegarse o a formar grumos pueden plantear problemas a los CMA, causando posibles bloqueos o ineficiencias.

4.8 Sinfines flexibles

El sinfín flexible, o transportador de tornillo flexible, suele considerarse el primo versátil de los transportadores de tornillo tradicionales y es apreciado por su adaptabilidad. Utilizan tornillos de Arquímedes flexibles para conseguir recorridos de instalación complejos.

Lo mejor para:

- Granulado fino a medio: Su diseño se presta a la manipulación de materiales que van desde polvos finos a gránulos de tamaño medio, especialmente si no son abrasivos.

Preocupaciones:

- Manipulación de materiales cohesivos: Los materiales cohesivos pueden plantear problemas, provocando posibles atascos o un movimiento incoherente a través del sinfín.

- Posibles daños por partículas: El mecanismo de tornillo, especialmente cuando se manipulan materiales delicados, puede introducir el riesgo de daño o degradación de partículas.

- Material residual: Los sinfines flexibles, dado su diseño, pueden dejar una gran cantidad de residuos en comparación con otros sistemas de transporte, lo que conlleva posibles pérdidas de material.

- Separación de mezclas: Los materiales mezclados pueden correr el riesgo de separarse debido al movimiento del tornillo, lo que provoca una entrega de material inconsistente.

- Limitaciones con materiales de alta densidad: Estos sinfines podrían tener problemas con materiales más pesados o densos, ya que el mecanismo de tornillo flexible podría no proporcionar la fuerza necesaria para un transporte eficiente.

5. Consideraciones especiales en la manipulación de alimentos

La manipulación de productos alimentarios conlleva sus propios retos y requisitos. Al considerar un sistema transportador para aplicaciones alimentarias, hay varios factores a tener en cuenta para garantizar la seguridad, calidad y eficiencia del proceso.

Descargar: Póster comparativo de sistemas de transporte

5.1 Calidad del material

Garantizar la calidad de los alimentos durante el transporte es primordial.

Sin contaminación

El sistema de transporte debe estar diseñado para evitar cualquier forma de contaminación. Esto incluye garantizar que ningún material extraño o residuo entre en contacto con los alimentos, y que no haya contaminación cruzada entre diferentes lotes de alimentos.

Integridad de las partículas

Es esencial mantener la estructura y la calidad de las partículas de los alimentos. El sistema debe garantizar una manipulación suave para evitar daños o cambios en la textura o la forma del alimento.

5.2 Limpieza y esterilización

Dada la sensibilidad de los productos alimentarios, no se puede exagerar la importancia de la limpieza.

Fácil limpieza

Los sistemas transportadores utilizados en aplicaciones alimentarias deben ser fáciles de limpiar. Esto incluye tener componentes a los que se pueda acceder, desmontar y volver a montar fácilmente después de la limpieza.

Prevención de la contaminación cruzada

La esterilización periódica puede ayudar a evitar la proliferación de bacterias y la contaminación cruzada entre lotes, especialmente cuando se cambia de un producto alimenticio a otro.

5.3 Cumplimiento y normativa

Cumplir la normativa del sector no es sólo cumplir la ley: es garantizar la seguridad del consumidor.

Cumplimiento de las normas de seguridad alimentaria

Los sistemas transportadores para la manipulación de alimentos deben cumplir estrictas normas de seguridad. Esto incluye garantizar que los materiales utilizados sean de calidad alimentaria y que el diseño evite riesgos de contaminación.

Más información: Descargue una guía de selección de sistemas de transporte de alimentos y bebidas.

6. Desafíos y soluciones

Incluso los mejores sistemas pueden enfrentarse a retos. Estar preparado y tener soluciones a mano puede marcar la diferencia a la hora de mantener la eficiencia y la calidad del producto.

6.1 Residuos de materiales

El material sobrante en el sistema puede provocar ineficiencias y una posible contaminación. Los residuos reducen el rendimiento y disminuyen la rentabilidad de la inversión. El tiempo dedicado a la limpieza entre lotes puede aumentar los costes de producción. Busque un sistema de transporte de materiales a granel que proporcione transferencias totales de lotes.

Sistemas que garantizan la evacuación completa del material

Incorpore mecanismos que garanticen la evacuación total de los materiales, como sistemas vibratorios o diseños de soplado, para garantizar que queden los mínimos residuos.

6.2 Daño de las partículas

La integridad estructural de los materiales, especialmente de los alimentos, puede ser vital para la calidad del producto final.

Minimizar las roturas

Opte por sistemas que garanticen una manipulación cuidadosa. Por ejemplo, los sistemas neumáticos que utilizan el transporte en fase densa pueden reducir la fuerza ejercida sobre las partículas, minimizando las roturas.

6.3 Segregación en las mezclas

La uniformidad es clave, especialmente con materiales mixtos.

Mantener la uniformidad

Diseñe el sistema para minimizar las perturbaciones que pueden provocar segregación. El empleo de velocidades constantes, una manipulación suave y otras medidas pueden ayudar a mantener la uniformidad de la mezcla.

7. Colaboración con fabricantes de cintas transportadoras

Seleccionar el sistema transportador ideal para los requisitos específicos de manipulación de materiales a granel no es una decisión que deba tomarse a la ligera. Colaborar estrechamente con los fabricantes de transportadores puede simplificar el proceso de selección y garantizar un sistema que satisfaga las demandas operativas.

7.1 Papel de los expertos

Aprovechar los conocimientos de los fabricantes

Los fabricantes conocen a fondo sus sistemas, sus capacidades y sus limitaciones. A menudo han visto multitud de aplicaciones y pueden ofrecer información sobre qué sistemas han tenido más éxito en condiciones similares. Si discute abiertamente los requisitos y las limitaciones, puede aprovechar esta experiencia para acotar las mejores opciones. El fabricante del sistema de transporte puede realizar ensayos de materiales para garantizar que el sistema propuesto funciona como se espera.

7.2 Sistema de transporte personalizado

Hay casos en los que los sistemas de transporte genéricos y estándar no se adaptan perfectamente a las necesidades operativas específicas.

Cuando lo estándar no encaja

En situaciones en las que las soluciones estandarizadas se quedan cortas, los fabricantes pueden adaptar sus sistemas u ofrecer soluciones a medida. Estos sistemas a medida se diseñan para adaptarse a requisitos específicos, garantizando un rendimiento y una longevidad óptimos. Aunque pueden requerir una inversión inicial más elevada, a largo plazo pueden ofrecer un valor considerable en términos de eficacia, reducción de los tiempos de inactividad y ahorro en mantenimiento.

Conclusión

Las complejidades asociadas al transporte de polvo seco y gránulos, especialmente si se tienen en cuenta las características específicas del material y los requisitos operativos, subrayan la importancia de un sistema de transporte meticulosamente elegido. No se trata simplemente de mover materiales del punto A al B, sino de hacerlo de forma eficiente, segura y sin comprometer la calidad del producto.

Laselección del sistema de transporte adecuado exige un profundo conocimiento de las propiedades de los materiales, las necesidades operativas y los entresijos de las distintas tecnologías de transporte. Se trata de una decisión con implicaciones a largo plazo en la eficiencia operativa, la seguridad y los resultados finales.

Dé siempre prioridad a una evaluación exhaustiva, tómese el tiempo necesario para consultar con expertos y, en caso de duda, apóyese en la vasta experiencia de los fabricantes de transportadores. El éxito de cualquier operación de manipulación de materiales a granel en polvo y gránulos depende de estas decisiones fundamentales. Hágalas sabiamente.

Más información sobre los sistemas de transporte Floveyor para una mejor manipulación del polvo

Si está considerando sistemas de transporte para su próximo proyecto de manipulación de materiales a granel en polvo, póngase en contacto con Floveyor.

Inventamos el transporte aeromecánico en 1958 y seguimos evolucionando los transportadores de manipulación de polvo y la tecnología de las líneas de proceso. Podemos ayudarle a determinar el mejor transportador para su planta y realizar pruebas de materiales para garantizar que se cumplen sus expectativas de rendimiento.