Choisir le bon système de convoyage pour la manutention des produits en vrac

- 30 minutes de lecture

- Rhys Walker

- 19 septembre 2023

Contenu du guide

Votre système de convoyage est un élément clé de la réussite et de la rentabilité de votre usine. Les ingénieurs et les intégrateurs ont de plus en plus de choix pour optimiser la manutention des poudres et des granulés. Le choix est synonyme d'opportunités - et de risques.

Parce que les propriétés des matériaux et les exigences opérationnelles influencent l'efficacité de chaque système de transport, il n'existe pas de solution unique. L'équilibre entre les besoins d'efficacité, de sécurité et de coût - tout en tenant compte de la complexité de la chaîne de traitement et de la croissance future - est la clé pour prendre la bonne décision concernant le convoyeur que vous utilisez pour la manutention des produits en vrac.

Quels sont les éléments à prendre en compte lors du choix d'un équipement de manutention de produits en vrac pour les poudres et les granulés ? Comment savoir si vous devez utiliser un convoyeur à bande, un convoyeur à vis ou un convoyeur à chaîne ? Un convoyeur pneumatique est-il mieux placé qu'un élévateur à godets pour soutenir votre usine ? Comment un convoyeur aéro-mécanique se compare-t-il à un convoyeur à vis sans fin flexible ? Ce guide a été conçu pour vous aider à répondre à ces questions et à prendre une décision éclairée sur les différents types de convoyeurs utilisés pour la manutention moderne des poudres et des granulés.

1. Comprendre votre matériel

1.1 Caractéristiques des matériaux

Les poudres et les granulés présentent une grande variété de tailles et de caractéristiques. Que votre produit s'écoule librement, qu'il ait tendance à coller ou à se séparer, la compréhension des caractéristiques inhérentes à vos produits en vrac ouvre la voie à un transport réussi.

La taille compte

La taille des particules de votre matériau détermine la vitesse du convoyeur, sa capacité et même le type de machine que vous utilisez. Par exemple, les particules fines se mettent facilement en suspension dans l'air ou se fluidifient, ce qui pose des problèmes différents de ceux posés par les particules qui ont tendance à s'agglutiner. Les granulés plus gros, comme les noix ou les billes, peuvent nécessiter des systèmes permettant de gérer leur poids et de réduire les risques de casse.

Au-delà des caractéristiques de base

Quels sont donc les défis auxquels les usines sont confrontées lorsqu'elles transportent des poudres et des granulés ?

- Matériaux abrasifs: Les opérations de manutention de matériaux abrasifs peuvent connaître une usure rapide des composants, ce qui entraîne des coûts permanents élevés. Recherchez des convoyeurs résistants à la dégradation pour assurer leur longévité et réduire les coûts de maintenance.

- Matériaux fluides et à écoulement libre: Ces matériaux peuvent se déplacer rapidement, entraînant parfois des débordements ou des problèmes liés à la vitesse. Des contrôles de vitesse précis et des barrières peuvent s'avérer nécessaires.

- Matériaux hygroscopiques: Les conditions environnementales influencent la manipulation des poudres hygroscopiques. Une humidité élevée affecte les caractéristiques d'écoulement, ce qui augmente l'accumulation interne. La facilité de nettoyage devient un facteur important si vous transférez des matériaux hygroscopiques.

- Matériaux cohésifs: Le collage et l'agglutination des matériaux peuvent provoquer des blocages ou un écoulement irrégulier. Vous pouvez assurer un mouvement régulier de vos produits en vrac grâce à des fonctions de vibration ou d'agitation dans votre système de transport.

- Matériaux fragiles : Lors de la manutention de matériaux friables, l'intégration des convoyeurs, la disposition et la conception des goulottes d'alimentation et de déchargement sont souvent négligées, car elles constituent le principal facteur d'endommagement des particules. Les goulottes revêtues de caoutchouc, les décharges en spirale au fond de la trémie pour arrêter l'impact de la chute libre et les entrées à débit contrôlé réduisent considérablement les dommages causés aux particules.

- Poussières dangereuses: Si le matériau contient des poussières potentiellement dangereuses ou toxiques, le confinement devient crucial. Cela permet de protéger à la fois l'environnement et la santé des travailleurs. Recherchez des filtres et des technologies de dépoussiérage.

- Teneur en humidité : Même lorsqu'il s'agit de matériaux secs, une certaine quantité d'humidité peut être présente. Les matériaux à forte teneur en humidité peuvent devenir collants ou s'agglutiner. Recherchez des systèmes de convoyage qui vous permettent de conditionner ces matériaux avant qu'ils n'entrent dans votre chaîne de traitement.

- Agglomérats potentiels: Si votre produit a tendance à former des grumeaux ou des agglomérats, vous aurez besoin d'un système capable de les briser, ce qui garantira un processus de transport sans heurts.

- Mélanges : Les mélanges présentent des défis uniques, en particulier lorsqu'ils sont composés de densités, de tailles de particules ou de caractéristiques de manutention différentes. Veillez à ce que votre produit soit déchargé dans les mêmes proportions et avec la même intégrité de mélange que lorsqu'il a été introduit dans la machine.

2. Définir les besoins opérationnels

2.1 Volume de production

Chaque processus de production a un objectif de débit. Votre système de convoyage doit correspondre à la vitesse de transfert nécessaire pour atteindre ces objectifs. Avant de choisir un convoyeur, déterminez le volume de poudre sèche ou de granulés que vous prévoyez de transporter dans un laps de temps donné - unités horaires, quotidiennes ou hebdomadaires. Cela permet de sélectionner un convoyeur ayant la bonne capacité afin d'éviter les goulets d'étranglement ou la sous-utilisation. Tenez compte de l'augmentation potentielle des objectifs de capacité et assurez-vous que le convoyeur que vous sélectionnez est capable de répondre à ces demandes.

2.2 Présentation du système

Chaque établissement possède un plan d'aménagement unique. Certaines disposent d'un vaste espace horizontal mais d'une hauteur verticale limitée, tandis que d'autres peuvent être tout à fait à l'opposé. Les installations en friche peuvent être confrontées à des défis plus importants en matière d'agencement des systèmes, en particulier si l'usine est ancienne ou si elle connaît une croissance rapide. Dans ce cas, vous devrez trouver un système de convoyage qui fonctionne dans des espaces restreints ou qui dispose d'une option d'unité mobile.

Naviguer dans les contraintes spatiales

Dans les espaces où la marge de manœuvre horizontale est limitée, les convoyeurs verticaux tels que l'élévateur à godets sont plus appropriés. À l'inverse, les espaces étendus peuvent bénéficier de convoyeurs horizontaux plus longs, tels que les convoyeurs tubulaires à raclettes. Il est essentiel de prendre en compte les autres infrastructures telles que les trémies, les silos ou les machines avec lesquelles le convoyeur s'intègre.

Mouvement vertical ou horizontal mouvement

Le transport de matériaux le long d'une route horizontale offre souvent un éventail plus large d'options de transport. Avec moins de contraintes gravitationnelles à prendre en compte, de nombreux types de convoyeurs peuvent s'acquitter efficacement de la tâche, en fonction de la distance et du débit.

D'autre part, le transport vertical présente des défis uniques. L'élévation des matériaux, en particulier à des débits élevés, réduit la liste des options de convoyage appropriées.

3. Considérations relatives à l'environnement et à la sécurité

Le fait de négliger les questions d'environnement et de sécurité peut avoir des conséquences désastreuses sur vos opérations de manutention de produits en vrac et de poudres, à la fois en termes de sécurité des travailleurs et de dépenses d'exploitation. Les entreprises se concentrent de plus en plus sur l'ESG, de sorte que l'impact environnemental de votre usine fera probablement l'objet d'un examen minutieux, si ce n'est pas déjà le cas. La prise en compte proactive de ces facteurs garantit un environnement de travail sûr, contribue à l'efficacité opérationnelle et favorise la conformité aux réglementations.

3.1 Contrôle des poussières et des émissions dans les systèmes de convoyage

Compte tenu de la nature des poudres et des granulés, la poussière et les émissions sont des adversaires inévitables. Avec de la prévoyance et une planification stratégique, il est possible de réduire leurs effets négatifs.

Stratégies pour minimiser l'impact sur l'environnement

La mise en place de systèmes efficaces de dépoussiérage et de filtration de l'air permet de réduire les particules en suspension dans l'air. Ces systèmes garantissent un rejet d'air plus propre, en respectant les normes environnementales et en réduisant la contamination externe potentielle.

L'impératif d'étanchéité du système

Un système de convoyage bien étanche minimise les fuites de poudres ou de granulés pendant le transfert des matériaux, évitant ainsi le gaspillage et la contamination de l'environnement. Les joints, les garnitures et les plinthes sont des éléments essentiels pour assurer le confinement. Des inspections et une maintenance régulières sont essentielles pour s'assurer que les joints n'ont pas été compromis, ce qui peut se produire en raison de l'usure normale.

3.2 Sécurité des travailleurs

Donner la priorité à la sécurité des travailleurs n'est pas seulement une obligation morale, c'est aussi une bonne stratégie commerciale.

Assurer la sécurité des opérations

L'intégration de caractéristiques telles que des mécanismes d'arrêt d'urgence, des mains courantes, des protections de sécurité et des systèmes de verrouillage permet d'éviter les accidents potentiels. En outre, une signalisation claire de toutes les machines et de tous les équipements de votre système de transport permet aux opérateurs d'être informés et vigilants quant aux procédures opérationnelles et aux risques potentiels.

Accès et entretien

Un accès facile au système de convoyage pour la maintenance et les inspections peut réduire considérablement les temps d'arrêt et améliorer l'état général du système. Si les produits transportés présentent un risque pour la santé, il est essentiel de limiter l'exposition de l'opérateur. Pour ce faire, il convient d'utiliser des systèmes fermés, des équipements de protection individuelle (EPI) et de veiller à ce que votre personnel reçoive une formation adéquate sur la manipulation de ces matériaux.

3.3 Zones dangereuses

Les poudres sèches, en particulier les poudres organiques, peuvent présenter des risques d'explosion, transformant des opérations apparemment bénignes en dangers potentiels.

Définir les risques d'explosion

Avant de choisir un système de convoyage, il est essentiel de procéder à une évaluation approfondie des risques afin de définir tout danger d'explosion de poussières. La reconnaissance de l'énergie minimale d'inflammation (EMI) des matériaux, ainsi que d'autres limites de combustibilité et la présence de sources d'inflammation sont des éléments essentiels de cette analyse.

Conformité aux normes ATEX ou IECEx

S'il existe des risques inhérents d'explosion, la conformité aux normes mondialement reconnues telles que ATEX (en Europe) ou IECEx (au niveau international) n'est pas négociable. Ces normes fournissent des lignes directrices sur les équipements et les systèmes de protection destinés à être utilisés dans des atmosphères potentiellement explosives. S'assurer que votre système de convoyage respecte ces normes permet non seulement de garantir la sécurité, mais aussi de renforcer la confiance des parties prenantes.

3.4 Conformité ESG

Les initiatives environnementales, sociales et de gouvernance (ESG) deviennent rapidement une norme dans le monde des affaires. On demande aux fabricants plus de transparence sur la manière dont ils influencent l'environnement et sur leur consommation de ressources naturelles. Assurez-vous que l'équipementier de votre système de transport contribue à votre maturité ESG et soutient les objectifs ESG/durabilité de votre chaîne d'approvisionnement.

4. Technologies et adéquation des systèmes de convoyage

Lorsqu'il s'agit de manutentionner des matériaux en vrac, des poudres et des granulés, il n'y a pas de taille unique. Les différentes technologies de convoyage présentent des avantages, des limites et des scénarios d'utilisation optimale distincts. Comprendre les nuances des différentes technologies de transport vous permet de trouver celle qui convient le mieux à votre application spécifique.

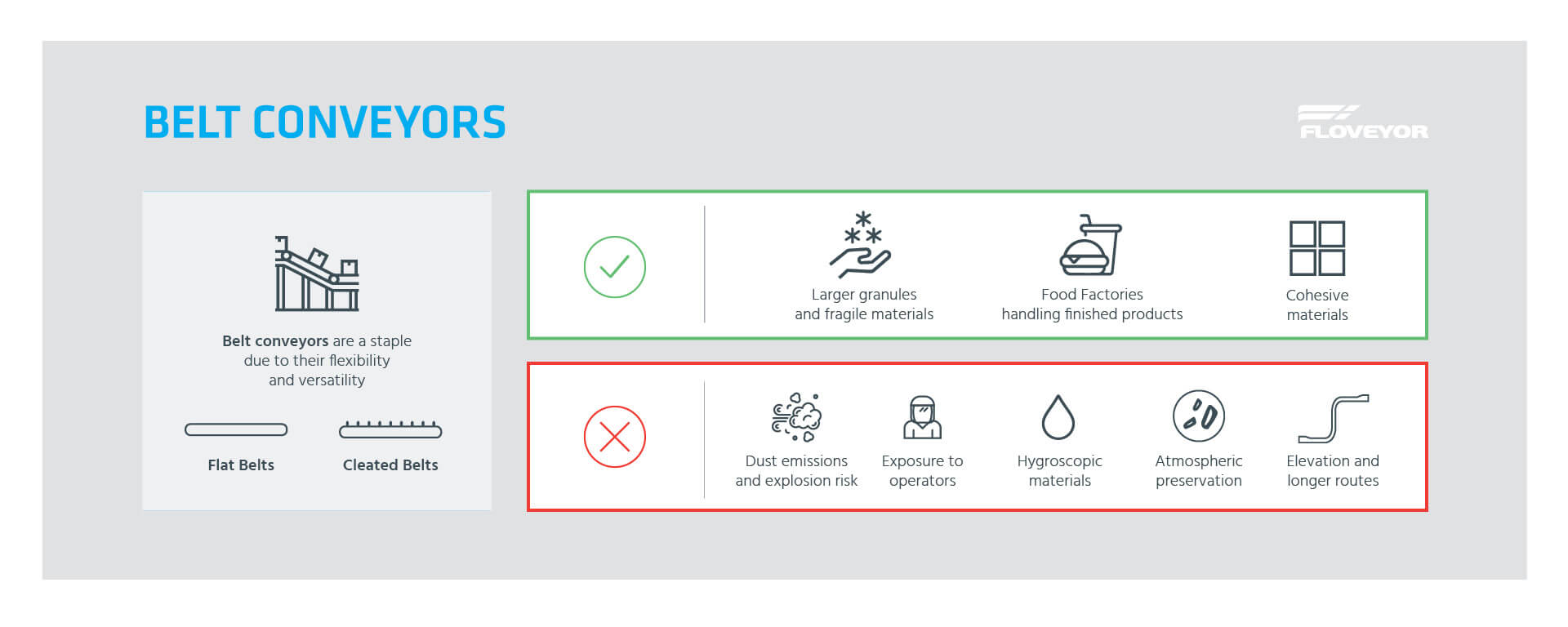

4.1 Convoyeurs à bande

The belt conveyor is a staple in many industries due to its simplicity and versatility. There are two main types of belt conveyors.

Types : Plat ou clivé

- Les bandes plates offrent une surface lisse pour le transport des matériaux. Elles peuvent être associées à divers accessoires, tels que des racleurs, pour traiter des matériaux spécifiques.

- Les bandes à tasseaux sont dotées de sections surélevées, ou tasseaux, qui aident à maintenir le produit sur les convoyeurs à bande industriels. Les bandes à tasseaux sont particulièrement utiles en cas d'inclinaison ou de caractéristiques spécifiques des matériaux, comme les objets ronds qui risquent de rouler facilement pendant le transfert.

Meilleur pour :

- Grosses granules, flocons, formes fragiles : La surface continue de la bande transporteuse garantit une rupture et une dégradation minimales de ces types de matériaux.

- Usines alimentaires manipulant des produits finis : Le convoyeur à bande est souvent préféré dans les unités de transformation alimentaire, en particulier pour les produits alimentaires de grande taille, en raison de sa capacité à manipuler en douceur les produits en vrac.

- Matières cohésives et agglomérantes : Les bandes plates, lorsqu'elles sont équipées de racleurs, peuvent traiter efficacement les matériaux qui ont tendance à coller ou à s'agglomérer.

Préoccupations :

- Émissions de poussières : La conception ouverte limite l'utilisation des bandes transporteuses, ce qui les rend sujettes aux émissions de poussières, en particulier lors du transport de poudres fines.

- Exposition des opérateurs: En raison de la conception ouverte des convoyeurs à bande, les produits transportés sont accessibles, ce qui rend ce type de convoyeur inadapté aux produits dangereux qui peuvent présenter des risques pour la santé.

- Matériaux hygroscopiques: Les convoyeurs à bande ne sont pas idéaux pour les matériaux qui absorbent l'humidité, à moins qu'ils ne soient utilisés dans un environnement contrôlé.

- Risques d'explosion de poussières: Compte tenu des niveaux d'exposition, les matériaux sujets aux explosions de poussières ne sont pas recommandés pour les convoyeurs à bande.

- Préservation de l'atmosphère: Pour les matériaux sensibles aux facteurs environnementaux externes, tels que l'humidité, un système de bande transporteuse peut ne pas offrir la protection souhaitée.

- Élévation des matériaux et itinéraires plus longs: La conception des convoyeurs à bande limite leur capacité à élever les matériaux verticalement ou à parcourir des itinéraires longs et complexes.

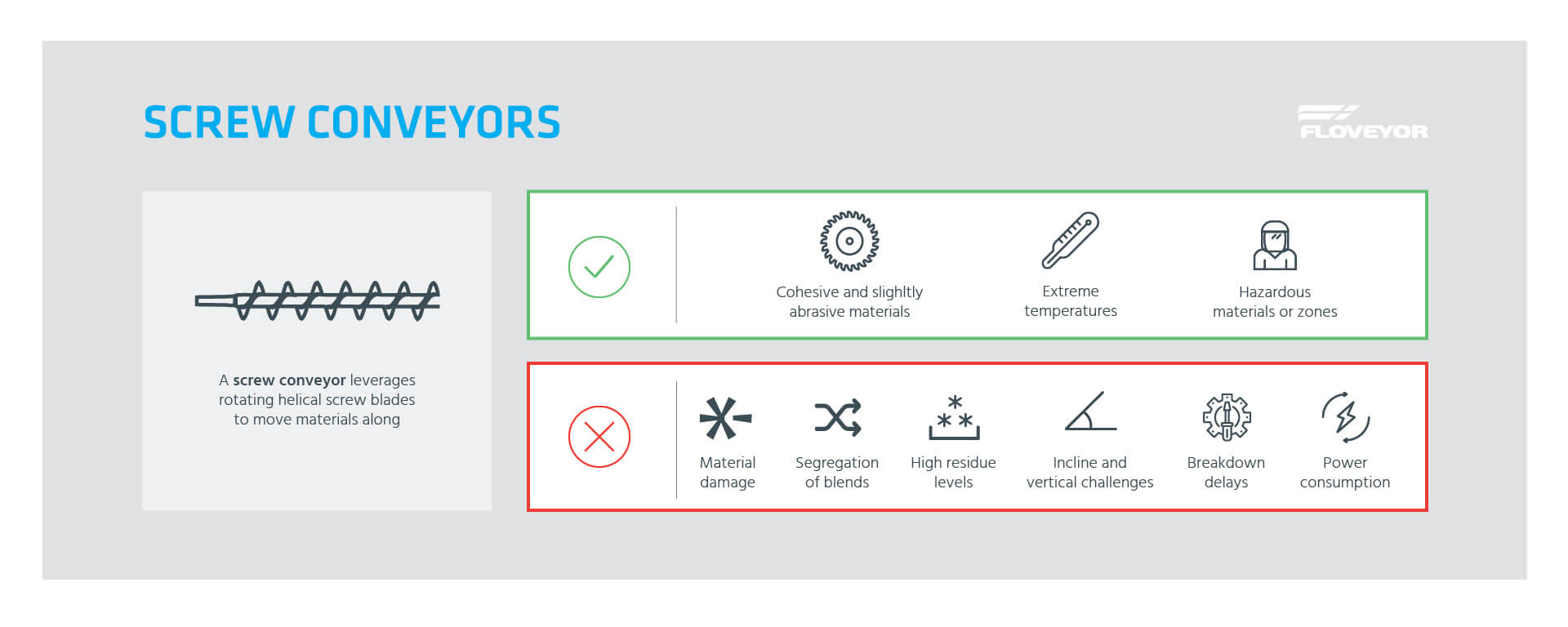

4.2 Convoyeurs à vis

A screw conveyor, also known as a screw auger conveyor, leverages rotating helical screw blades to move materials along. Screw conveyors are compact, efficient, and highly versatile. Fully enclosed vertical screw conveyors are often used to convey materials vertically before gravity feeding into one or more silos or hoppers. Screw conveyors are relatively heavy yet can be supported from the ground, requiring minimal elevated supports.

Itinéraires : Horizontaux ou légèrement inclinés

Bien qu'ils soient principalement utilisés pour le transport horizontal, les convoyeurs à vis peuvent également gérer de légères inclinaisons, ce qui offre un certain degré de flexibilité dans l'acheminement.

Meilleur pour :

- Matériaux cohésifs et légèrement abrasifs : Le mouvement régulier et uniforme d'un convoyeur à vis permet de traiter efficacement les matériaux qui peuvent coller ou qui ont des qualités abrasives mineures.

- Températures extrêmes des matériaux: Les transporteurs à vis peuvent traiter des matériaux à des températures plus élevées, compte tenu de leur conception et de l'utilisation potentielle de matériaux résistants à la chaleur dans la construction.

- Matières ou zones dangereuses: Un convoyeur à vis fermé peut manipuler en toute sécurité des matériaux susceptibles d'être dangereux, car le confinement minimise le risque d'exposition.

Préoccupations :

- Détérioration du matériau : L'interaction mécanique avec la vis en rotation peut entraîner une dégradation du matériau, surtout s'il est fragile.

- Ségrégation des mélanges: Les matériaux mélangés peuvent se séparer en raison d'un mouvement différentiel, ce qui affecte la consistance souhaitée du mélange.

- Niveaux élevés de résidus: Certains matériaux peuvent laisser des résidus importants, ce qui nuit à l'efficacité et nécessite un nettoyage régulier.

- Défis liés aux pentes raides et à la verticalité: Si les légères inclinaisons sont gérables, les montées plus raides ou les ascenseurs verticaux peuvent poser des problèmes importants, entraînant des blocages ou un transport inefficace.

- Retards dus aux pannes: Un dysfonctionnement ou un blocage peut interrompre les opérations, parfois pendant de longues périodes, ce qui affecte l'efficacité globale de la chaîne de production.

- Consommation d'énergie : La consommation peut être importante en raison de la friction interne des parois.

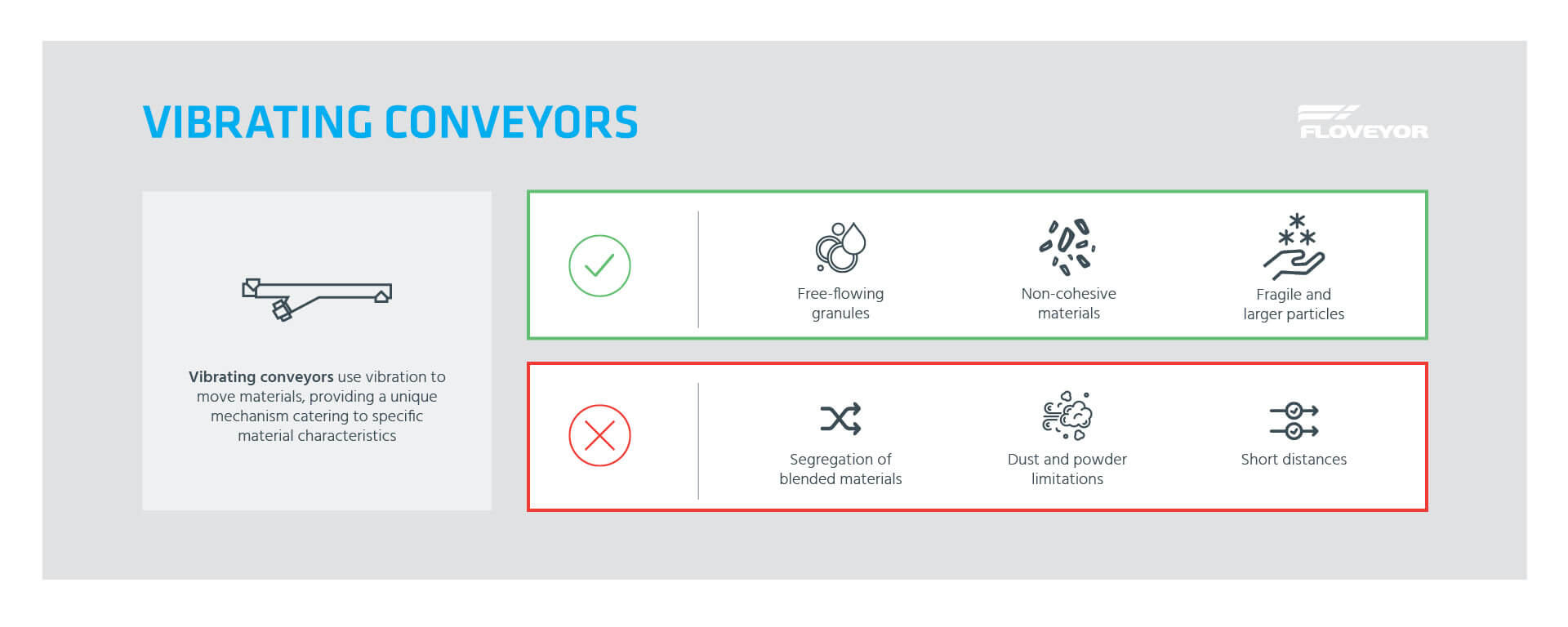

4.3 Convoyeurs vibrants

Les convoyeurs vibrants utilisent les vibrations pour déplacer les matériaux, offrant ainsi un mécanisme unique répondant aux caractéristiques spécifiques des matériaux.

Itinéraires : Mouvement horizontal

De par leur conception, les convoyeurs vibrants sont adaptés au transport horizontal, ce qui les rend idéaux pour les trajets linéaires sans dénivellation.

Meilleur pour :

- Des granulés qui s'écoulent librement: La vibration permet aux granulés de s'écouler en douceur sans coller.

- Matériaux non cohésifs: Les matériaux qui n'ont pas tendance à s'agglutiner ou à coller les uns aux autres conviennent parfaitement aux convoyeurs vibrants.

- Particules fragiles et de grande taille: Le mouvement vibratoire doux permet de minimiser la casse et la dégradation des matériaux fragiles ou de grande taille.

Préoccupations :

- Séparation des matériaux mélangés: Le mouvement vibratoire peut entraîner un mouvement différentiel, ce qui entraîne la séparation des composants mélangés.

- Limites liées à la poussière et aux poudres : Ils ne sont pas particulièrement adaptés au transport de poudres fines, en raison du risque d'émissions de poussières et de l'inefficacité des mouvements.

- Transfert sur de courtes distances: Les convoyeurs vibrants sont optimisés pour les courtes distances, ce qui les rend moins adaptés à des itinéraires de transport plus longs.

4.4 Convoyeurs à chaîne

The drag chain conveyor, or drag conveyor, owing to its distinctive operating mechanism, provides a blend of reliability and adaptability for bulk material handling.

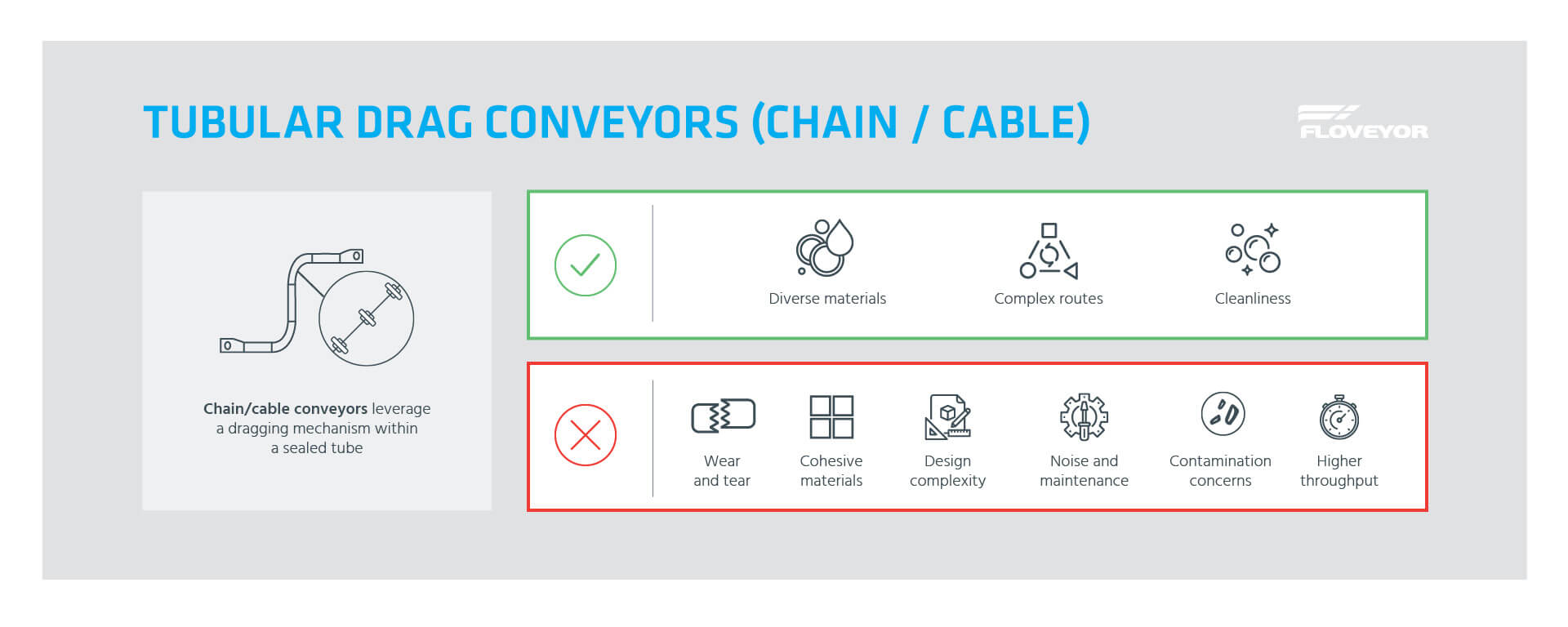

Convoyeurs tubulaires à glissement (chaîne et câble)

Le convoyeur tubulaire, à chaînes ou à câbles, utilise un mécanisme d'entraînement à l'intérieur d'un tube étanche.

Meilleur pour :

- Matériaux divers: Les CDT traitent à la fois des poudres et des granulés, même s'ils sont abrasifs ou de haute densité.

- Itinéraires complexes : Grâce à leur conception unique, les TDC peuvent négocier des itinéraires complexes, y compris de longues pistes horizontales et verticales, et gérer habilement les rayons de courbure.

- Propreté: Grâce à leur conception fermée, les CDT sont un excellent choix pour les produits alimentaires et le transport en toute sécurité de matières dangereuses, garantissant une contamination minimale, voire inexistante.

Préoccupations :

- L'usure: Malgré leur robustesse, les matériaux abrasifs peuvent accélérer l'usure, ce qui entraîne des besoins de maintenance accrus.

- Manipuler des matériaux cohésifs ou agglomérants: Ces types de matériaux peuvent provoquer des blocages ou des mouvements inefficaces.

- Complexité de la conception: La conception d'un système de transport adéquat peut s'avérer difficile, compte tenu de l'interaction des angles, de la verticalité, du débit et des caractéristiques des matériaux.

- Bruit et entretien: Les CDT, en particulier les plus grands, peuvent être bruyants. En cas de panne, en particulier pour les convoyeurs à chaîne de grand diamètre, le rétablissement des opérations peut s'avérer difficile.

- Problèmes de contamination avec les transporteurs à chaîne: l'usure due aux interactions entre les chaînes peut introduire des contaminants dans le produit transporté.

- Des problèmes de taille pour un débit plus élevé: Pour gérer un débit plus important, il faut des convoyeurs de plus grand diamètre, qui peuvent devenir encombrants à entretenir et à maintenir.

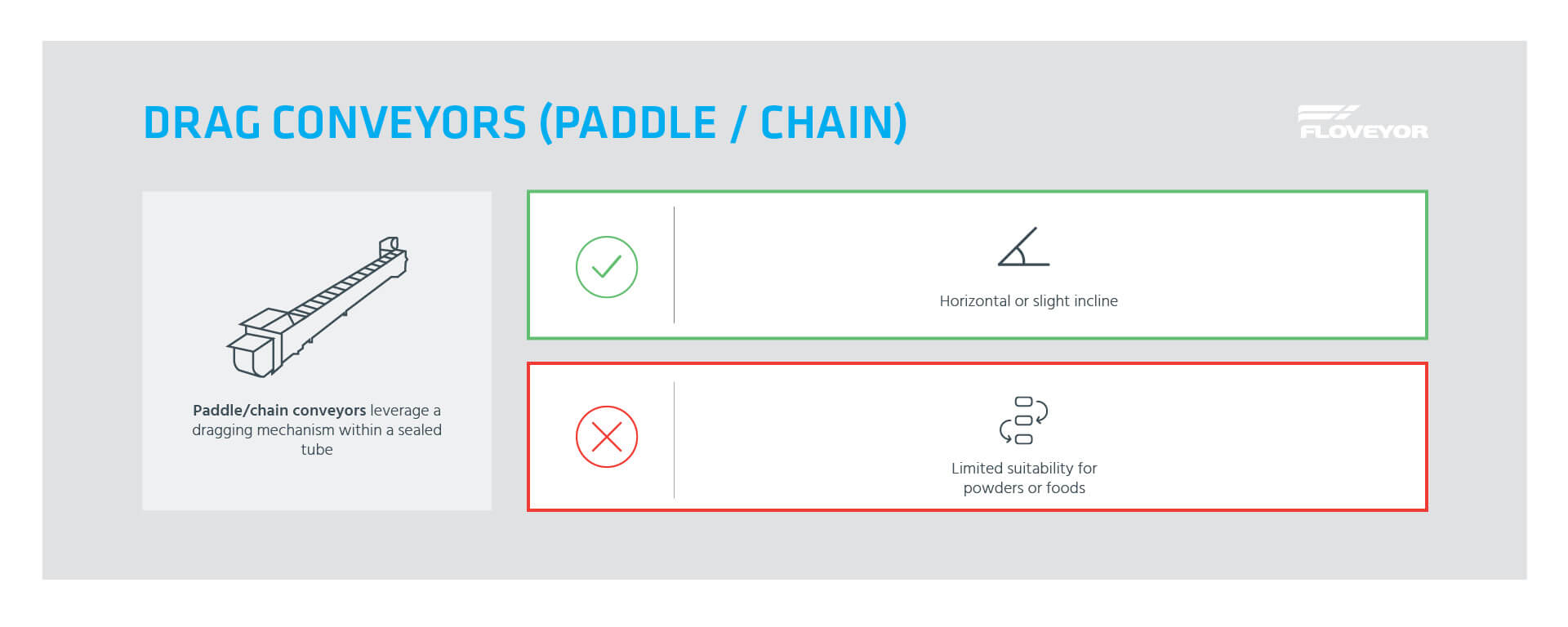

Convoyeurs à palettes ou à chaînes

Principalement utilisés pour le transfert horizontal ou légèrement incliné, les convoyeurs à palettes ou à chaînes utilisent des plaques plates ou des palettes attachées à une chaîne pour déplacer le matériau.

Meilleur pour :

- Horizontal ou légèrement incliné: Particulièrement adapté à la manutention de produits grossiers ou agricoles, un convoyeur à palettes ou à chaîne n'est pas recommandé pour les poudres ou les aliments.

Préoccupations :

- Adaptation limitée: Ils ne sont pas recommandés pour le transport de poudres ou d'aliments en raison du risque de contamination et de l'inefficacité des mouvements.

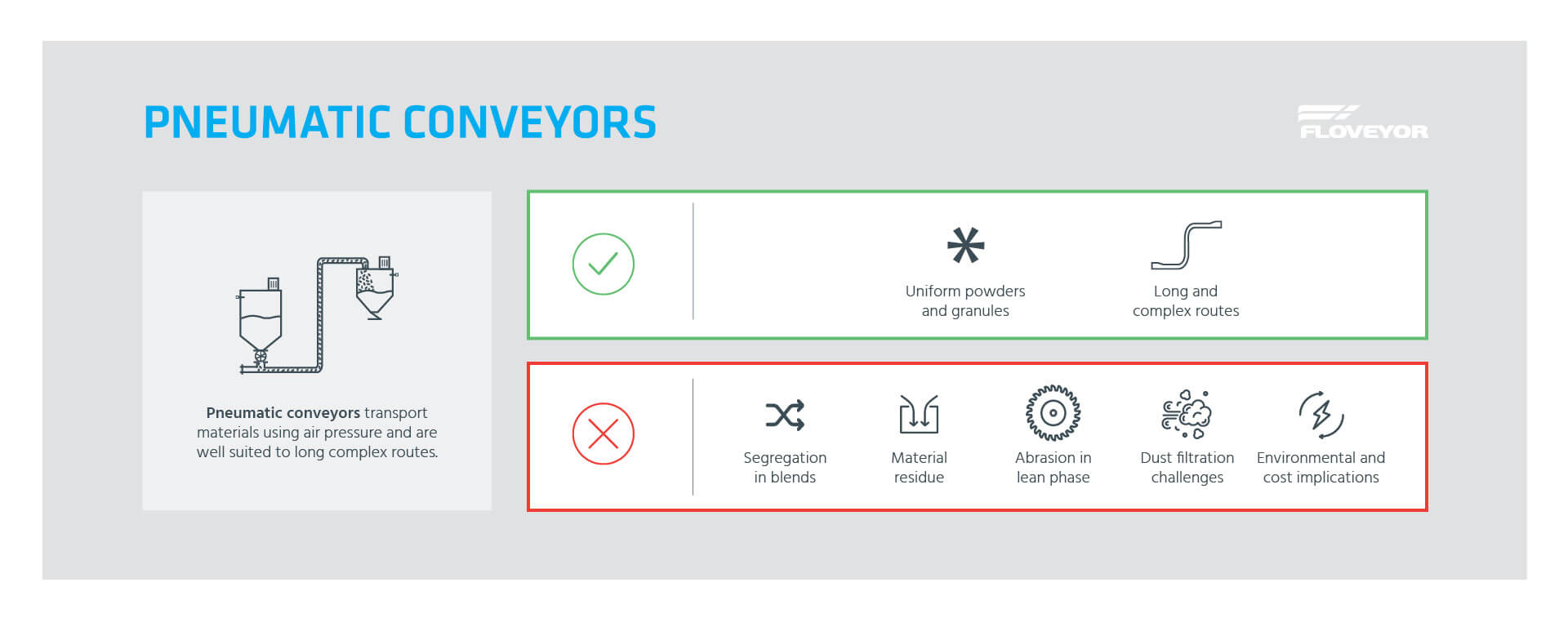

4.5 Convoyeurs pneumatiques

A pneumatic conveyor transports materials using air pressure. They are well suited to long, complex routes with minimal available headroom. Lean phase conveyors transport material at low pressure and high speed; dense phase conveyors transport material at high pressure and low speed. The type of conveyor selected depends strongly on the materials conveyed.

Transporteurs par le vide

En utilisant une pression négative, ces systèmes aspirent les matériaux à travers le système de convoyage. En raison de la mécanique de création d'un vide, ces systèmes sont généralement utilisés pour des distances plus courtes et peuvent être mieux adaptés à des débits plus faibles.

Convoyeurs de soufflage

Grâce à la pression positive, les matériaux sont soufflés ou poussés à travers le système. Cette méthode permet de transporter des matériaux sur de plus longues distances, souvent dans le cadre de processus de fabrication en continu où de plus grands volumes doivent être déplacés sur de longues distances.

Convoyeurs à phase dense

Les systèmes à mouvement lent et à haute pression sont idéaux pour les matériaux abrasifs ou fragiles afin de minimiser les dommages.

Convoyeurs à phase semi-dense

Les convoyeurs à phase semi-dense offrent un équilibre entre les phases denses et maigres, en termes de vitesse et de pression, pour les applications suivantes transport pneumatique.

Convoyeurs à phase diluée ou pauvre

Les systèmes à haute vitesse et à basse pression conviennent aux matériaux granuleux ou non abrasifs.

Meilleur pour :

- Poudres et granulés uniformes : Le flux d'air assure un mouvement régulier des matériaux homogènes, ce qui rend les transporteurs pneumatiques idéaux pour les poudres et les granulés uniformes.

- Trajets longs et complexes: Grâce à la fluidité de l'air, un convoyeur pneumatique peut effectuer des trajets complexes, horizontaux et verticaux, sur des distances considérables.

Préoccupations :

- Ségrégation dans les matériaux mélangés : Le flux d'air peut provoquer un mouvement différentiel, susceptible de séparer les composants mélangés.

- Risque de résidus de matériaux : Certains matériaux, en particulier ceux qui sont collants ou fins, peuvent adhérer aux parois du convoyeur, ce qui entraîne une accumulation de résidus au fil du temps.

- Abrasion dans les convoyeurs en phase allégée : les mouvements à grande vitesse dans les systèmes en phase allégée peuvent provoquer de l'abrasion, en particulier lors de la manipulation de matériaux grossiers ou abrasifs.

- Les défis de la filtration des poussières : La gestion des poussières, en particulier des poudres ultrafines ou des matériaux aux propriétés hygroscopiques, peut s'avérer difficile. Une filtration efficace est essentielle pour éviter les blocages ou les inefficacités.

- Incidences sur l'environnement et les coûts : La consommation d'énergie des systèmes pneumatiques, en particulier à grande échelle, peut avoir des répercussions importantes sur l'environnement. En outre, les dépenses d'investissement et d'exploitation peuvent être relativement élevées, d'où la nécessité d'évaluer le retour sur investissement de votre appareil de manutention des produits en vrac.

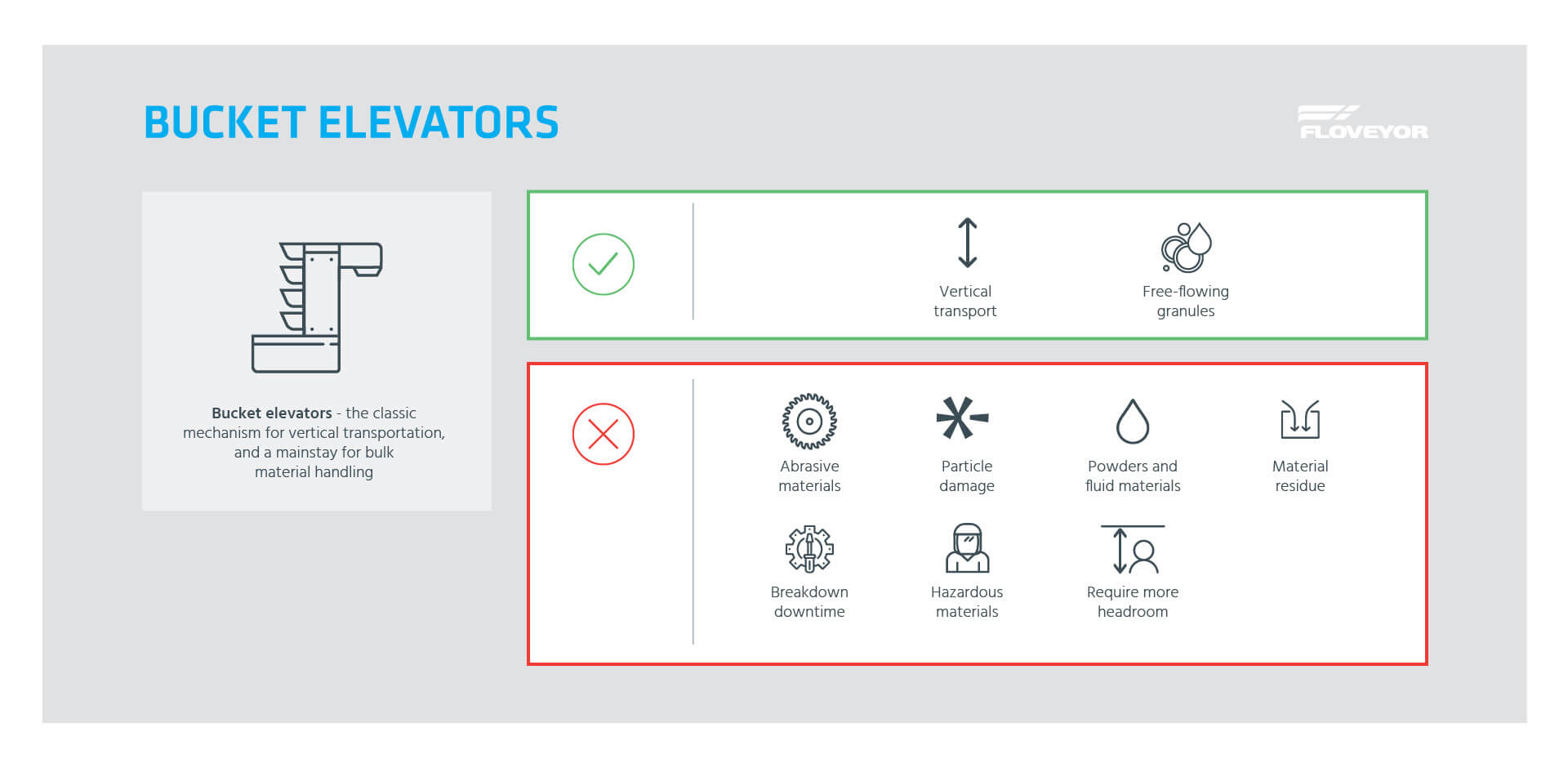

4.6 Élévateurs à godets

One of the classic mechanisms for vertical transportation, a bucket elevator has been a mainstay for bulk material handling.

Meilleur pour :

- Transport vertical : Les élévateurs à godets sont optimisés pour déplacer des matériaux vers le haut, ce qui en fait une solution de choix pour l'élévation de matériaux en vrac sur de longues distances verticales.

- Granulés à écoulement libre : Grâce à leur conception qui permet d'introduire les matériaux directement dans les godets, ces élévateurs fonctionnent exceptionnellement bien avec les matériaux granuleux qui présentent de bonnes caractéristiques d'écoulement. Cela garantit un remplissage et une vidange efficaces des godets.

Préoccupations :

- Usure due aux matériaux abrasifs : Lorsque des matériaux abrasifs entrent en contact avec la chaîne, le pignon ou les mécanismes de poulie de l'ascenseur, lerisque d'usure augmente. Des inspections et une maintenance régulières deviennent essentielles pour éviter les temps d'arrêt imprévus.

- Risque d'endommagement des particules : Lorsque les matériaux sont ramassés et déposés aux points de décharge, les particules fragiles risquent d'être endommagées, ce qui peut ne pas être idéal pour certaines applications.

- Limites avec les poudres ou les matériaux très fluides : Les matériaux pulvérulents ou extrêmement fluides peuvent ne pas bien se déposer dans les godets, ce qui entraîne des inefficacités ou des déversements. Ils peuvent également poser des problèmes lors du remplissage et du déchargement des godets.

- Problèmes liés aux résidus de matériaux : Les résidus, en particulier les matériaux collants ou humides, peuvent s'accumuler dans les godets ou le long du convoyeur. Au fil du temps, cela peut entraîner des inefficacités opérationnelles et nécessiter un nettoyage périodique.

- Temps d'arrêt en cas de panne : Un dysfonctionnement ou une panne peut entraîner des temps d'arrêt importants, notamment en raison de la nature verticale de ces systèmes. Le rétablissement des opérations peut prendre du temps, en particulier si le problème se situe dans les profondeurs de la structure de l'ascenseur.

- Manipulation de matières dangereuses : En raison des difficultés potentielles d'étanchéité, des volumes internes plus importants et des déversements possibles, les élévateurs à godets ne sont pas forcément le choix le plus approprié pour la manutention de matières dangereuses. Il existeunrisque accru d'exposition aux matières, à la fois pour les opérateurs et pour l'environnement.

- Nécessité d'une hauteur libre plus importante : Les élévateurs à godets nécessitent généralement des installations en ligne droite, verticales ou horizontales. Il est donc souvent nécessaire de prévoir une hauteur supplémentaire pour accueillir les goulottes de distribution horizontale après l'élévation. En conséquence, les coûts liés à l'ingénierie et à l'infrastructure peuvent être plus élevés.

4.7 Convoyeurs aéro-mécaniques

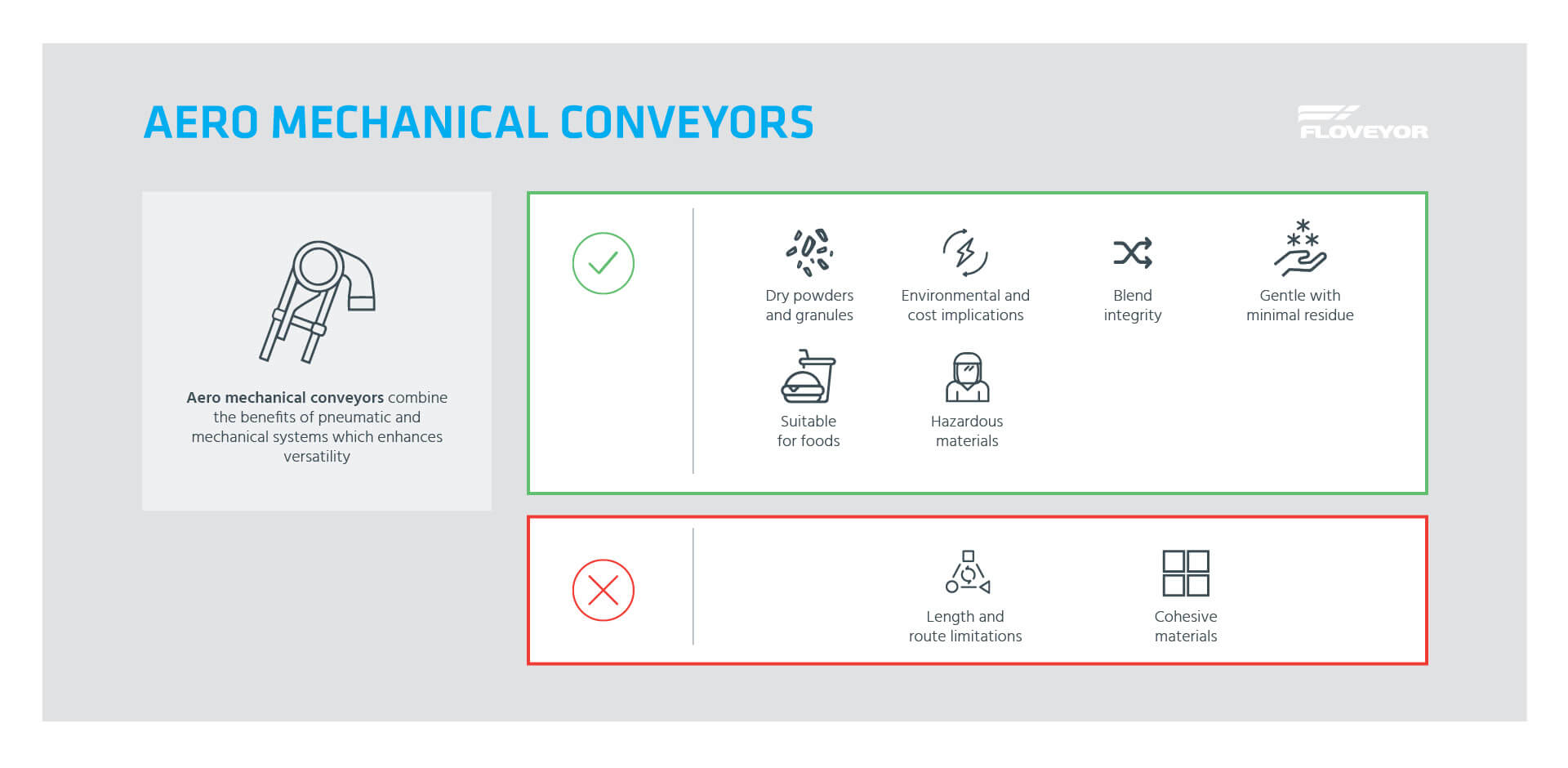

Exploitant à la fois la puissance de l'air et les forces mécaniques, un convoyeur aéro-mécanique (AMC) offre des avantages uniques dans le secteur de la manutention des produits en vrac. Leur conception combine les avantages des systèmes pneumatiques et mécaniques, ce qui accroît leur polyvalence.

Meilleur pour :

- Poudres et granulés secs : Les AMC excellent dans le transfert de poudres et de granulés secs, en particulier ceux dont la taille ne dépasse pas 12 mm. Leur combinaison de flux d'air et de mouvement mécanique assure un transfert en douceur.

- Une élévation efficace avec un faible impact sur l'environnement : Les AMC sont particulièrement efficaces lors du transfert vertical de matériaux. Ils consomment beaucoup moins d'énergie que de nombreuses autres solutions et contribuent à la maturité ESG d'une usine.

- Intégrité des mélanges : Les AMC préservent l'intégrité des produits mélangés, en veillant à ce que les mélanges restent cohérents tout au long du processus de transport.

- Transport en douceur et résidus minimes : Les matériaux sont traités en douceur, ce qui réduit le risque de dommages. La conception de l'AMC se traduit généralement par des transferts de lots quasi-totaux avec des résidus négligeables, ce qui garantit une distribution maximale des matériaux.

- Adaptation aux denrées alimentaires et aux matières dangereuses : Les AMC constituent un excellent choix pour le transport de denrées alimentaires ou de matières dangereuses grâce à leur système étanche et efficace qui réduit ou élimine les risques de contamination.

Préoccupations :

- Limites de longueur et d'itinéraire: Les AMC ont des contraintes de longueur et nécessitent généralement des itinéraires directs, en visibilité directe, ce qui peut limiter leur applicabilité dans des systèmes plus complexes.

- Défis liés aux matériaux cohésifs ou agglomérants : Les matériaux qui ont tendance à se coller les uns aux autres ou à former des grumeaux peuvent poser des problèmes aux AMC, en provoquant potentiellement des blocages ou des inefficacités.

4.8 Tarières flexibles

La vis sans fin flexible, ou convoyeur à vis sans fin flexible, est souvent considérée comme le cousin polyvalent des convoyeurs à vis traditionnels et est appréciée pour son adaptabilité. Elle utilise des vis d'Archimède flexibles pour réaliser des parcours d'installation complexes.

Meilleur pour :

- Granulés fins à moyens : Leur conception se prête à la manipulation de matériaux allant des poudres fines aux granulés de taille moyenne, surtout s'ils ne sont pas abrasifs.

Préoccupations :

- Manipulation de matériaux cohésifs : Les matériaux cohésifs peuvent poser des problèmes, entraînant des risques de colmatage ou des mouvements incohérents dans la vis sans fin.

- Dommages potentiels causés par les particules : Le mécanisme de la vis, en particulier lors de la manipulation de matériaux délicats, peut présenter un risque d'endommagement ou de dégradation des particules.

- Matières résiduelles : Les vis sans fin flexibles, de par leur conception, peuvent laisser une grande quantité de résidus par rapport à d'autres systèmes de transport, ce qui entraîne des pertes potentielles de matériaux.

- Séparation des mélanges : Les matériaux mélangés risquent de se séparer en raison du mouvement de la vis, ce qui entraîne une distribution irrégulière des matériaux.

- Limites des matériaux de forte densité : Ces tarières peuvent rencontrer des difficultés avec des matériaux plus lourds ou plus denses, car le mécanisme de vis flexible peut ne pas fournir la force nécessaire pour un transport efficace.

5. Considérations particulières concernant la manipulation des denrées alimentaires

La manipulation de produits alimentaires s'accompagne d'un ensemble de défis et d'exigences qui lui sont propres. Lorsqu'on envisage un système de convoyage pour des applications alimentaires, il faut tenir compte de plusieurs facteurs pour garantir la sécurité, la qualité et l'efficacité du processus.

Télécharger : Poster de comparaison des systèmes de convoyage

5.1 Qualité des matériaux

Il est primordial de garantir la qualité des denrées alimentaires pendant le transport.

Pas de contamination

Le système de convoyage doit être conçu pour éviter toute forme de contamination. Il faut notamment veiller à ce qu'aucun matériau étranger ou débris n'entre en contact avec les aliments et à ce qu'il n'y ait pas de contamination croisée entre les différents lots d'aliments.

Intégrité des particules

Il est essentiel de préserver la structure et la qualité des particules alimentaires. Le système doit garantir une manipulation délicate pour éviter tout dommage ou toute modification de la texture ou de la forme de l'aliment.

5.2 Nettoyage et stérilisation

Compte tenu de la sensibilité des produits alimentaires, on ne saurait trop insister sur la propreté.

Nettoyage facile

Les systèmes de convoyage utilisés dans les applications alimentaires doivent être faciles à nettoyer. Cela implique que les composants soient facilement accessibles, démontables et remontables après le nettoyage.

Prévenir la contamination croisée

Une stérilisation régulière peut contribuer à prévenir la prolifération bactérienne et la contamination croisée entre les lots, en particulier lors du passage d'un produit alimentaire à un autre.

5.3 Conformité et réglementation

Le respect des réglementations sectorielles n'est pas seulement une question de respect de la loi, c'est aussi une question de sécurité pour les consommateurs.

Respecter les normes de sécurité alimentaire

Les systèmes de convoyage pour la manutention des aliments doivent répondre à des normes de sécurité strictes. Il faut notamment s'assurer que les matériaux utilisés sont de qualité alimentaire et que la conception prévient les risques de contamination.

En savoir plus : Télécharger un guide de sélection pour les systèmes de transport de produits alimentaires et de boissons.

6. Défis et solutions

Même les meilleurs systèmes peuvent rencontrer des difficultés. Le fait d'être préparé et d'avoir des solutions à portée de main peut faire toute la différence pour maintenir l'efficacité et la qualité des produits.

6.1 Résidus de matériaux

Les matières restantes dans le système peuvent entraîner des inefficacités et une contamination potentielle. Les pertes réduisent le rendement et diminuent votre retour sur investissement. Le temps passé à nettoyer entre les lots peut entraîner une augmentation des coûts de production. Recherchez un système de transport de produits en vrac qui assure le transfert total des lots.

Systèmes assurant l'évacuation complète des matériaux

Incorporer des mécanismes qui assurent l'évacuation totale des matériaux, tels que des systèmes vibrants ou des conceptions de soufflage, afin de s'assurer qu'il ne reste qu'un minimum de résidus.

6.2 Dommages causés aux particules

L'intégrité structurelle des matériaux, en particulier des aliments, peut être vitale pour la qualité du produit final.

Minimiser la casse

Optez pour des systèmes qui garantissent une manipulation en douceur. Par exemple, les systèmes pneumatiques utilisant le transport en phase dense peuvent réduire la force exercée sur les particules, minimisant ainsi la casse.

6.3 Ségrégation dans les mélanges

L'uniformité est essentielle, en particulier pour les matériaux mixtes.

Maintien de l'uniformité

Concevoir le système de manière à minimiser les perturbations susceptibles d'entraîner une ségrégation. Des vitesses constantes, une manipulation délicate et d'autres mesures peuvent contribuer à maintenir l'uniformité du mélange.

7. Collaborer avec les fabricants de convoyeurs

La sélection du système de convoyage idéal pour répondre aux exigences spécifiques de la manutention des produits en vrac n'est pas une décision à prendre à la légère. Une collaboration étroite avec les fabricants de convoyeurs peut simplifier le processus de sélection et garantir un système qui répond aux exigences opérationnelles.

7.1 Rôle de l'expertise

Tirer parti de la connaissance des fabricants

Les fabricants connaissent parfaitement leurs systèmes, leurs capacités et leurs limites. Ils ont souvent vu une multitude d'applications et peuvent vous indiquer quels systèmes ont donné les meilleurs résultats dans des conditions similaires. En discutant ouvertement des exigences et des contraintes, vous pouvez tirer parti de cette expertise pour limiter les meilleurs choix. Le fabricant du système de transport peut effectuer des essais de matériaux pour s'assurer que le système proposé fonctionne comme prévu.

7.2 Système de convoyage personnalisé

Dans certains cas, les systèmes de convoyage génériques, prêts à l'emploi, peuvent ne pas s'adapter parfaitement aux exigences opérationnelles particulières.

Quand l'offre standard ne convient pas

Lorsque les solutions standardisées ne suffisent pas, les fabricants peuvent adapter leurs systèmes ou proposer des solutions sur mesure. Ces systèmes sur mesure sont conçus pour répondre à des exigences spécifiques, garantissant des performances et une longévité optimales. Ces personnalisations, bien qu'exigeant éventuellement un investissement initial plus élevé, peuvent offrir une valeur significative à long terme en termes d'efficacité, de réduction des temps d'arrêt et d'économies de maintenance.

Conclusion

Les complexités associées au transport des poudres sèches et des granulés, en particulier si l'on tient compte des caractéristiques spécifiques des matériaux et des exigences opérationnelles, soulignent l'importance d'un système de convoyage méticuleusement choisi. Il ne s'agit pas simplement de transporter des produits d'un point A à un point B, mais de le faire efficacement, en toute sécurité et sans compromettre la qualité du produit.

Lechoix du bon système de convoyage exige une compréhension approfondie des propriétés des matériaux, des besoins opérationnels et des subtilités des différentes technologies de convoyage. C'est une décision qui a des implications à long terme sur l'efficacité opérationnelle, la sécurité et les résultats financiers.

Il faut toujours privilégier une évaluation approfondie, prendre le temps de consulter des experts et, en cas de doute, s'appuyer sur la vaste expérience des fabricants de convoyeurs. Le succès de toute opération de manutention de matériaux en vrac pour les poudres et les granulés dépend de ces choix fondamentaux. Faites-les judicieusement.

En savoir plus sur les systèmes de convoyage Floveyor pour une meilleure manutention des poudres

Si vous envisagez d'utiliser des systèmes de convoyage pour votre prochain projet de manutention de produits en vrac, contactez Floveyor.

Nous avons inventé le transport aéromécanique en 1958 et continuons à faire évoluer les convoyeurs de manutention des poudres et la technologie des lignes de traitement. Nous pouvons vous aider à déterminer le meilleur convoyeur pour votre usine et effectuer des essais de matériaux pour nous assurer que vos attentes en matière de performances sont satisfaites.